私たちの強み

一貫生産体制

仕様検討から機械加工、組立溶接までの一貫生産体制を整えています。装置筐体に内蔵する部品を合わせて製造し、精密機器との高い嵌合精度を達成します。

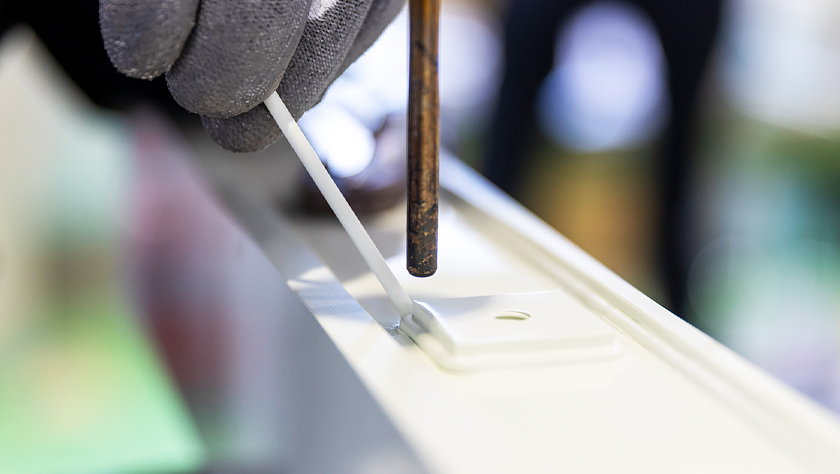

精密な溶接加工

プラスチック溶接による精密な組立加工は、接合部が強固で長期間にわたる耐久性に優れ、さらに液体や化学薬品の漏れを防ぐ高い水密性を実現します。

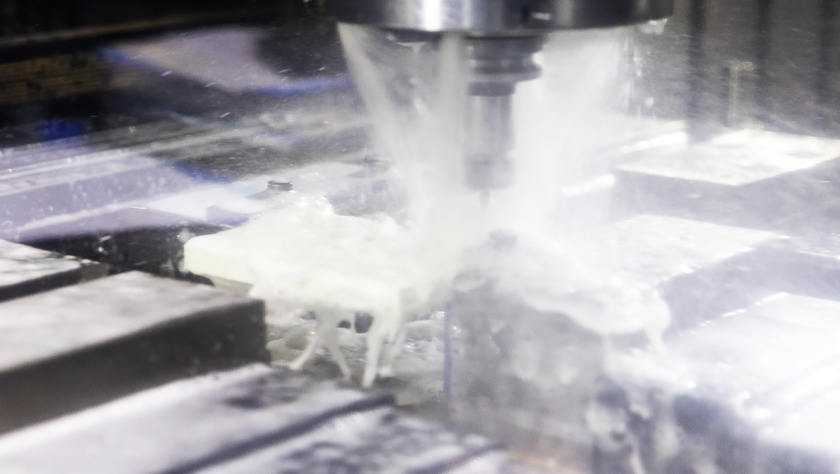

大型筐体の製造

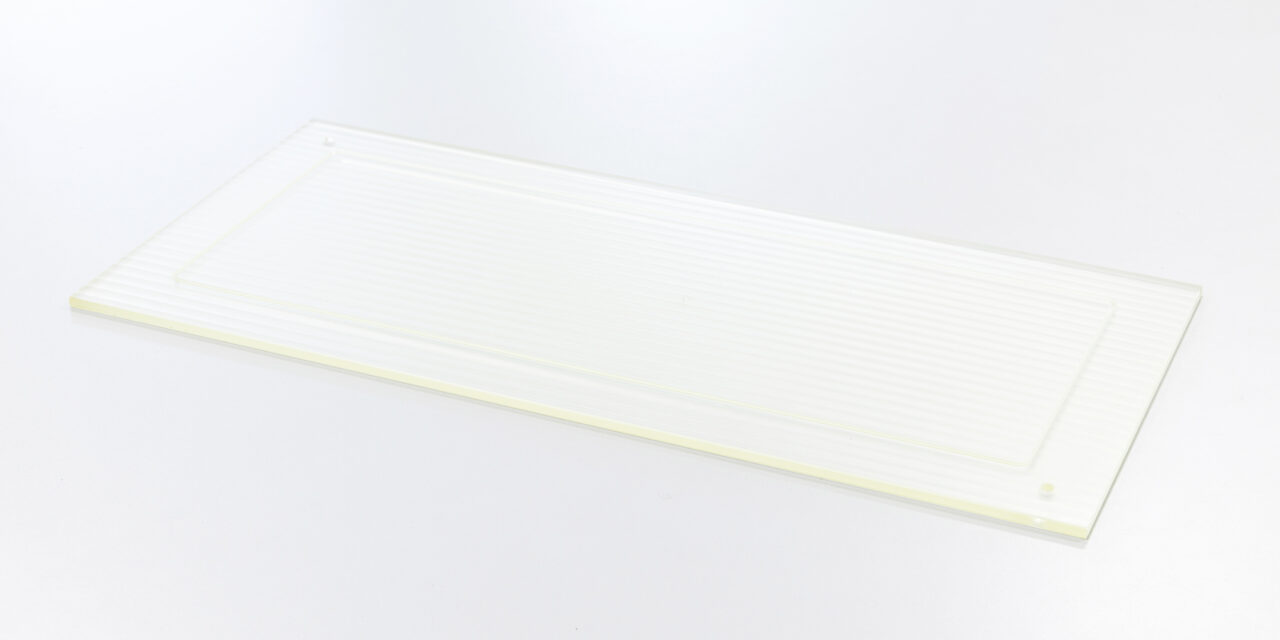

プラスチック素材を様々な長さ・幅に切削し、金属用加工機を用いて精密に加工。大型化・複雑化する産業装置の筐体製造に高い精度で応えています。

技術

プラスチック精密溶接

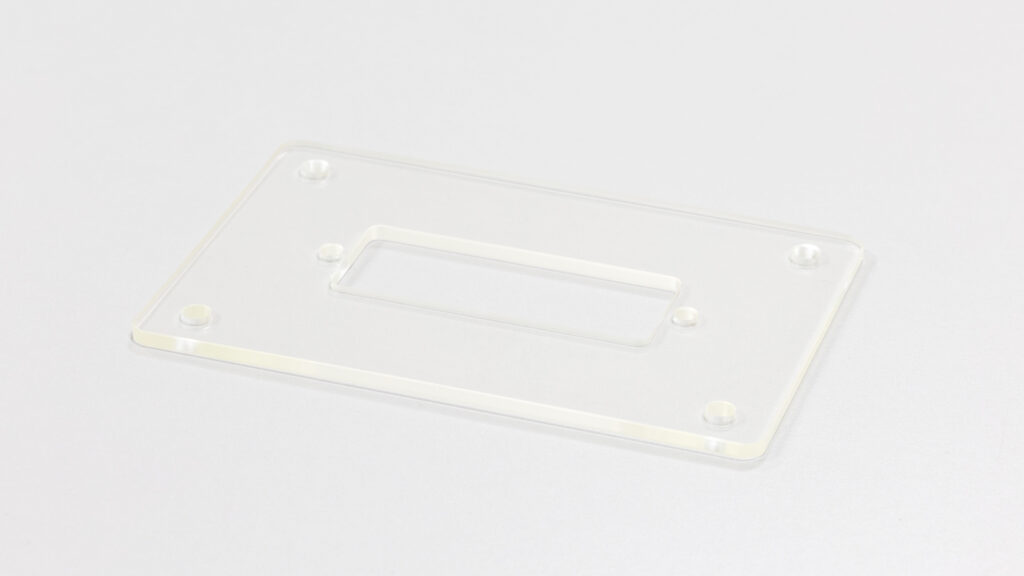

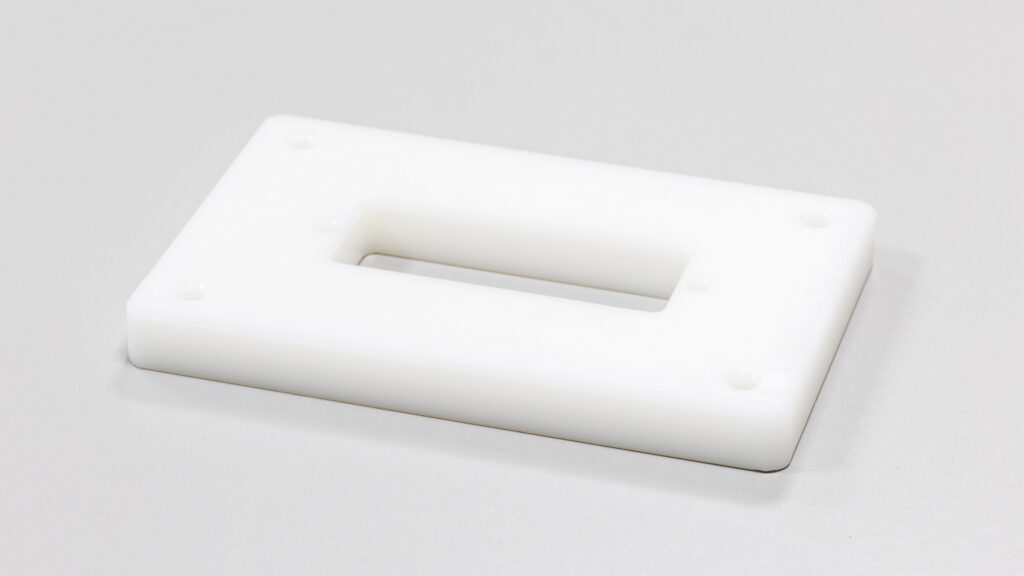

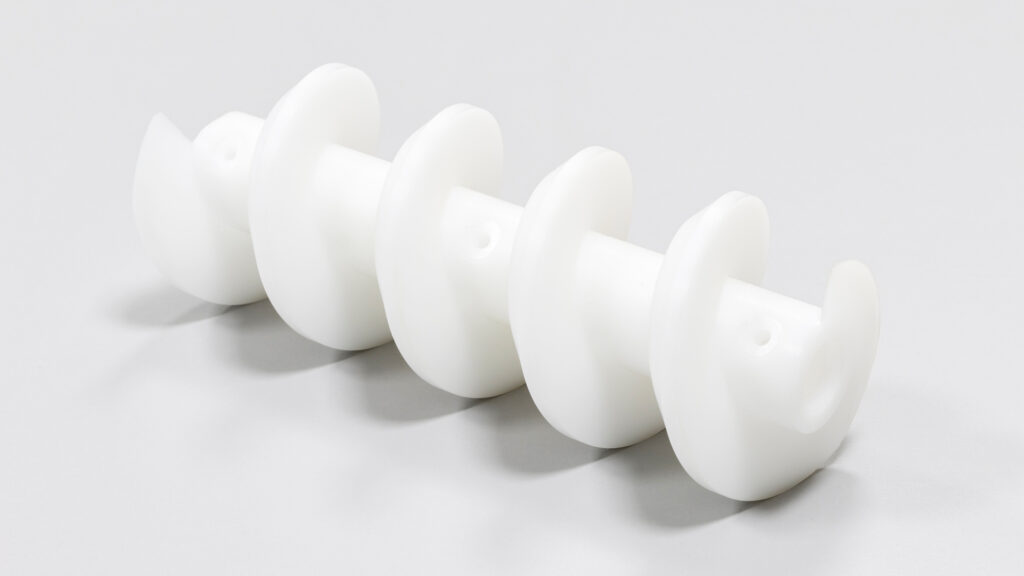

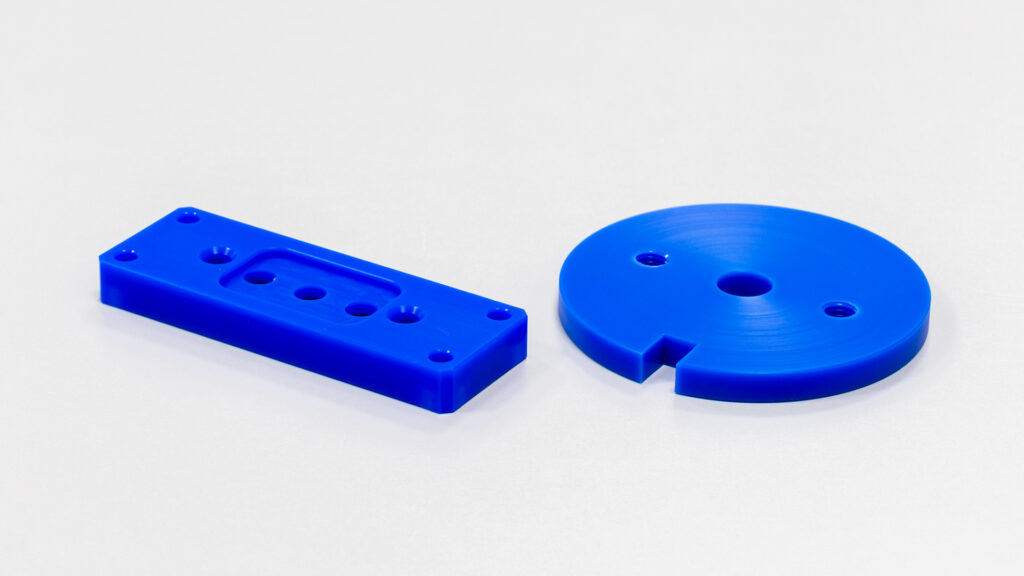

金型を用いないプラスチック精密溶接は、様々な大きさのプラスチックを組み立て、製品化できる圧倒的な自由度があります。複雑な形状にも対応できます。

大型装置筐体組立

熱膨張するプラスチックの溶接技術は難度が高く、寸法精度を出すことが難しい大型装置の筐体組立において、1 mmの誤差もない組立技術を確立しています。

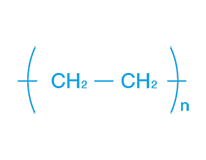

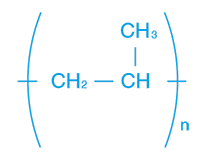

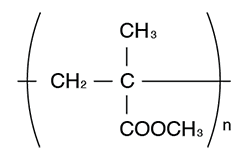

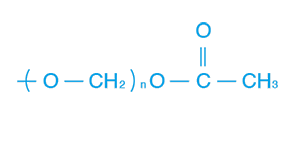

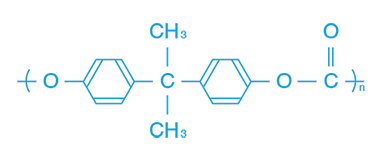

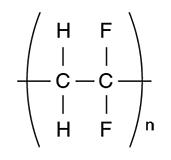

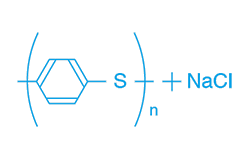

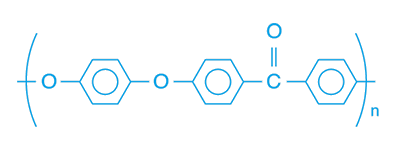

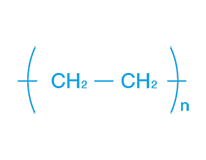

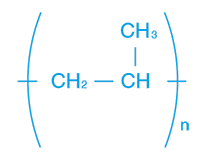

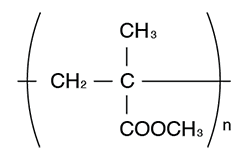

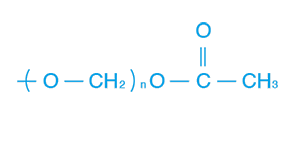

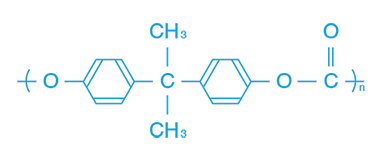

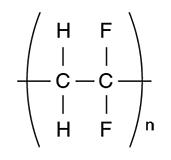

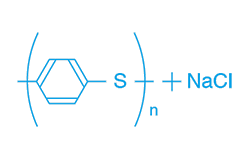

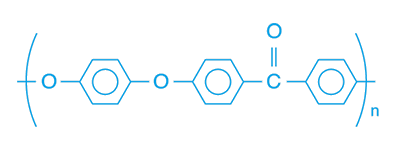

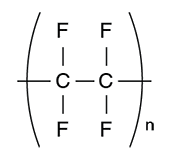

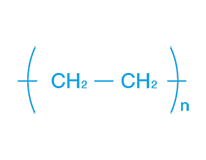

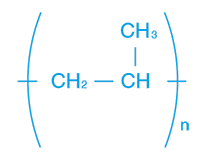

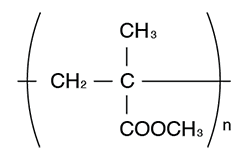

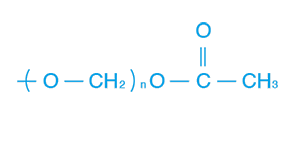

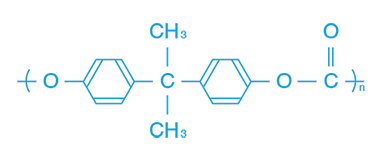

プラスチック素材別加工例

フジワラケミカルエンジニアリングについて

精密溶接で最先端技術に力を

産業装置を高機能化するプラスチック精密溶接で、日本の最先端の産業機器を支える存在を目指して。

コラム

-

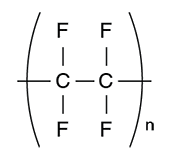

半導体産業における高濃度オゾン利用と材料技術:洗浄性能を支える配管用プラスチック

半導体産業における高濃度オゾン利用と材料技術:洗浄性能を支える配管用プラスチック半導体産業の高濃度オゾン配管に求められるのは「強い材料」ではなく「変わらない材料」です。フッ素系樹脂が選ばれる理由を、長期安定性の視点から解説します。

-

PMP溶接タンクの離型・非付着性向上:フッ素ガス表面改質で付着問題解決

PMP溶接タンクの離型・非付着性向上:フッ素ガス表面改質で付着問題解決タンク内面の付着・固着による清掃停止を削減。PMP溶接タンクへのフッ素ガス表面改質で、材料置換なしで離型・非付着性を追加し運用負担を軽減します。

-

地方から日本をもう一度、動かす:フジワラケミカルエンジニアリングが考える「これから」

地方から日本をもう一度、動かす:フジワラケミカルエンジニアリングが考える「これから」2024年12月の連載開始以来、多様な産業課題と向き合いながら発信を続けてきました。101記事目の今回は、その歩みと今後の視点をまとめます。

-

自動車向け半導体の国産化が求められる時代:透明樹脂が拓く“見える化”の新基準

自動車向け半導体の国産化が求められる時代:透明樹脂が拓く“見える化”の新基準自動車向け半導体の国産化に向け、透明樹脂(PMP・COP)による“見える化”が洗浄工程の安定化と供給網強化にどう貢献するかを解説します。

-

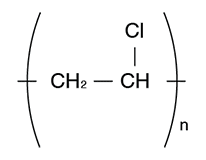

なぜPVC配管は作り方が変わり始めているのか:現地現合の限界と工場組立の台頭

なぜPVC配管は作り方が変わり始めているのか:現地現合の限界と工場組立の台頭現地現合が当たり前だったPVC配管に変化が訪れています。人手不足や品質要求の高まりを背景に、工場組立という新しい施工方式が注目され始めています。

-

ウェットエッチング工程のリアルタイム観察を可能にするPMP(TPX)透明エッチング槽

ウェットエッチング工程のリアルタイム観察を可能にするPMP(TPX)透明エッチング槽PMP(TPX)製透明エッチング槽は、ガラス並みの透明性とHF耐性を両立し、ウェットエッチング工程のリアルタイム観察に適した新しい選択肢です。