透明なのに溶接できるPP:世界初 積層OPPプレート「FORTENA」が変える装置設計

※ 本稿は株式会社エフピコ × 株式会社フジワラケミカルエンジニアリングによる共著技術コラムです。

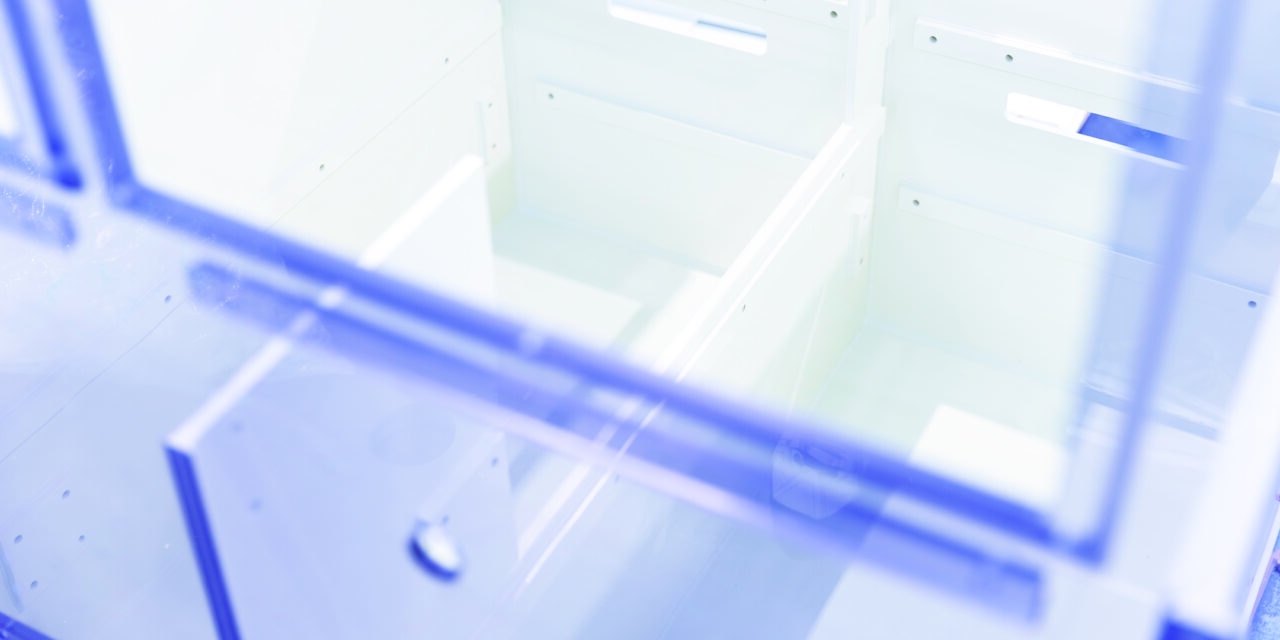

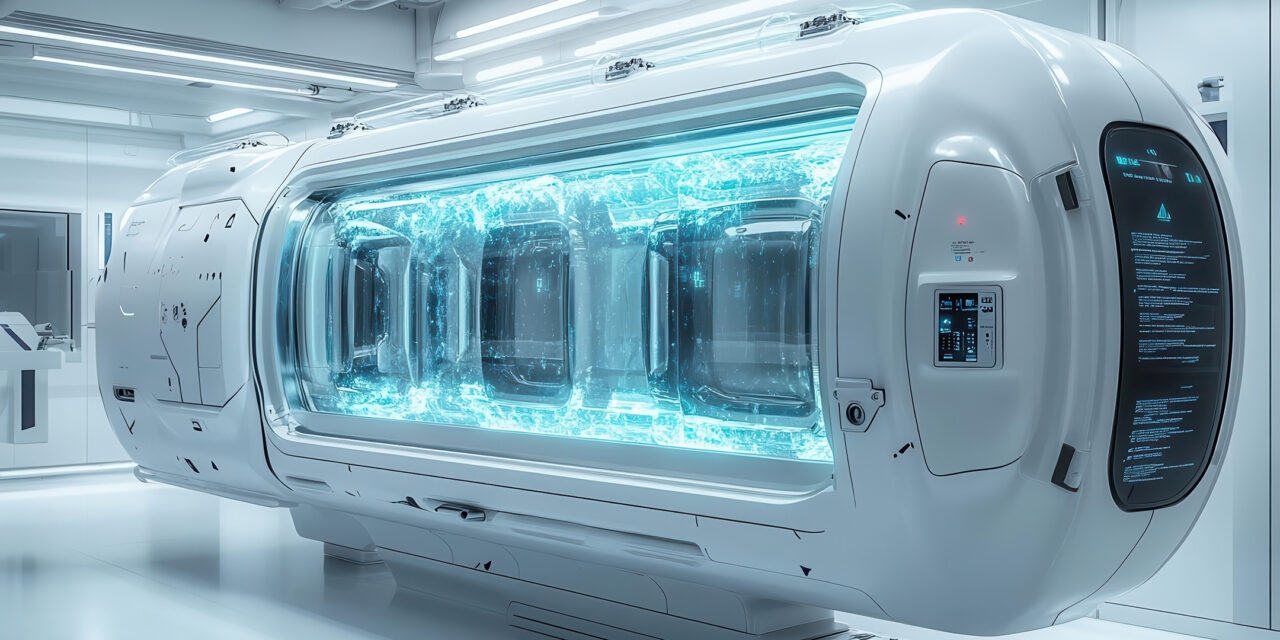

薬液タンクや水処理装置において、「中身を目視確認したい」という現場ニーズと、「漏れのリスクを構造的に排除したい」という設計要求は、長年両立が困難とされてきました。

その理由は、透明な材料とポリプロピレン(PP)を溶接で一体化できなかったためです。従来は異素材の透明窓をゴムパッキンで取り付ける構造が一般的でしたが、この方法では経年劣化によるシール性の低下が避けられませんでした。

この課題を根本から解決する材料が、株式会社エフピコが開発した世界初の積層OPPプレート「FORTENA」です。

本コラムでは、FORTENAの技術的特徴と、それがもたらす装置設計の転換について、材料開発と構造設計の両面から解説します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

「中が見える」ことと「漏れない」ことは、なぜ両立しなかったのか

薬液タンクや洗浄装置、水処理設備などの分野では、長年変わらない要望があります。

- 中の状態を目で確認したい

- しかし、水漏れや劣化リスクは極力なくしたい

視認性は、安全性・品質管理・トラブル予防に直結します。液面が正常な位置にあるか、薬液に変色や沈殿物が発生していないか、洗浄水に異物が混入していないか──こうした確認を目視で行えることは、装置の安定稼働に欠かせません。

一方で、薬品や水を扱う設備では、構造的な信頼性が最優先されます。特に、薬液タンクや半導体製造装置では、わずかな漏れが製品品質や作業環境に重大な影響を及ぼす可能性があります。そのため、長期間にわたって安定したシール性を維持できる構造が求められます。

ところが現実には、「中が見えること」と「長期的に安心して使える構造」を同時に満たすタンクは、決して多くありませんでした。多くの現場では、どちらかを優先し、もう一方を妥協するという選択を余儀なくされてきたのです。

PPタンクが使われ続けてきた理由

タンク材料として広く使われてきたのが、ポリプロピレン(PP)です。PPは耐薬品性に優れ、軽量で加工しやすく、溶接による一体構造が可能で、コストパフォーマンスが高いという特長を持ち、化学装置・水処理設備・半導体装置・食品製造設備などで長年採用されてきました。

- 耐薬品性に優れる

- 軽量で加工しやすい

- 溶接による一体構造が可能

- コストパフォーマンスが高い

特に、溶接による一体構造は大きな強みです。PP同士であれば、熱溶接や押出溶接といった技術により、強固な接合が可能です。継ぎ目やボルト部を減らすことで、水漏れリスクを抑えた設計が可能になります。また、溶接部は母材と同等の強度を持つため、構造的な信頼性も高く保てます。

さらに、PPは比重が0.9程度と軽量であり、大型タンクでも取り扱いが容易です。耐薬品性も幅広く、酸・アルカリ・有機溶剤の多くに対して優れた耐性を示します。

これらの理由から、PPは産業用タンク材料の定番として、今日まで使われ続けてきました。

それでも「のぞき窓」は別素材だった

一方で、PPには長年変わらない制約がありました。実用的な「透明PP板」が存在しなかったのです。

一般的なPP板は、結晶性ポリマーの特性上、白濁しており透明性がありません。そのため、タンク本体はPPで作れても、視認用の「のぞき窓」には、別の透明材料を使う必要がありました。

- PVC(ポリ塩化ビニル):透明性に優れるが、耐薬品性や耐熱性に制約

- ポリカーボネート(PC):高透明・高強度だが、アルカリや一部溶剤に弱い

- PET(ポリエチレンテレフタレート):透明性は良好だが、耐薬品性に限界

結果として、タンク構造は次のようになります。PP製タンク本体に異素材の透明窓を組み合わせ、ゴムパッキンとボルト締結で固定するという形です。

- タンク本体:PP製(溶接接合)

- 視認部(のぞき窓):異素材透明板(PVC、PC、PET等)

- 接合方法:ゴムパッキン+ボルト締結(異素材のため溶接不可)

この構成は、それぞれの材料の長所を活かした合理的な設計に見えます。しかし、異素材である以上、溶接による一体化は不可能です。どうしても「シール部」という弱点を抱えることになります。

また、異素材を組み合わせることで、熱膨張係数の違いによる応力集中や、材料間の相性(接着性、化学的安定性)といった新たな課題も生じます。つまり、透明窓を設けることは、単にシール部を追加するだけでなく、システム全体の複雑性を増すことを意味していました。

ゴムパッキン構造が持つ、避けられない課題

ゴムパッキン構造は、初期性能としては十分な場合が多くあります。適切に設計・施工されたパッキン構造は、新品状態では高いシール性を発揮します。

しかし、長期使用を考えると、様々な要因が重なり、徐々にシール性が低下します。

- 経年による材料劣化:ゴム材料の硬化・収縮、弾性の低下、表面のひび割れ

- 温度変化の影響:昼夜や季節による温度サイクル、熱膨張係数の違いによる応力、高温環境下での加速劣化

- 薬品や水分による劣化:薬液への長期曝露、膨潤や溶出、化学的な分解反応

- ボルト締結力の変化:ボルトの緩み、座面の変形、締め付けトルクの不均一

これらの要因は、どれほど丁寧にメンテナンスを行っても、完全には避けられません。つまり従来構造は、管理で抑えることはできても、構造的にリスクをゼロにはできないという前提の上に成り立っていました。

特に、無人運転や長期連続運転が求められる設備では、この「構造的な弱点」は大きな懸念材料となります。定期点検の間隔を短くする、予備部品を常備する、監視システムを強化する──こうした対策は可能ですが、いずれもコストと手間を増やすものです。「透明窓を設けること」は、必然的に「メンテナンス負荷を受け入れること」でもあったのです。

世界初の新OPP技術の登場

こうした背景の中で、株式会社エフピコより発表されたのが、世界初の新OPP技術です。

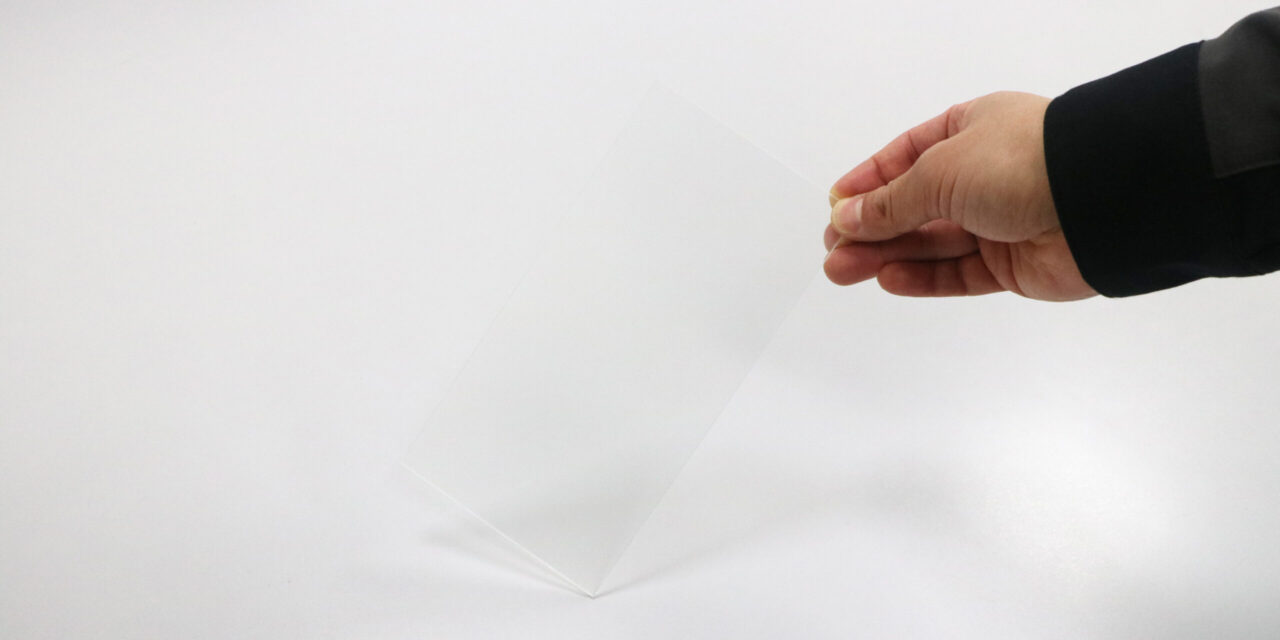

従来、二軸延伸ポリプロピレン(BOPP)は、フィルム用途が中心であり、厚肉化や成形加工には適していませんでした。BOPPフィルムは、優れた透明性と機械的強度を持つ一方で、厚みは数十μm程度に限られ、構造材料として使用するには薄すぎたのです。

エフピコは、独自の延伸技術と積層技術により、この常識を覆しました。

- 成形可能な二軸延伸ポリプロピレン(BOPP)

- 世界初の厚肉化(150μm~300μmの単層OPPシート)

- 熱融着による積層技術(1mm~3mmの積層OPPプレート)

これらの技術を組み合わせることで、フィルムレベルの透明性を保ちながら、構造材料として使用できる厚みと剛性を実現しました。

- 単層厚肉OPPシート「OPTENA」

- 積層OPPプレート「FORTENA」

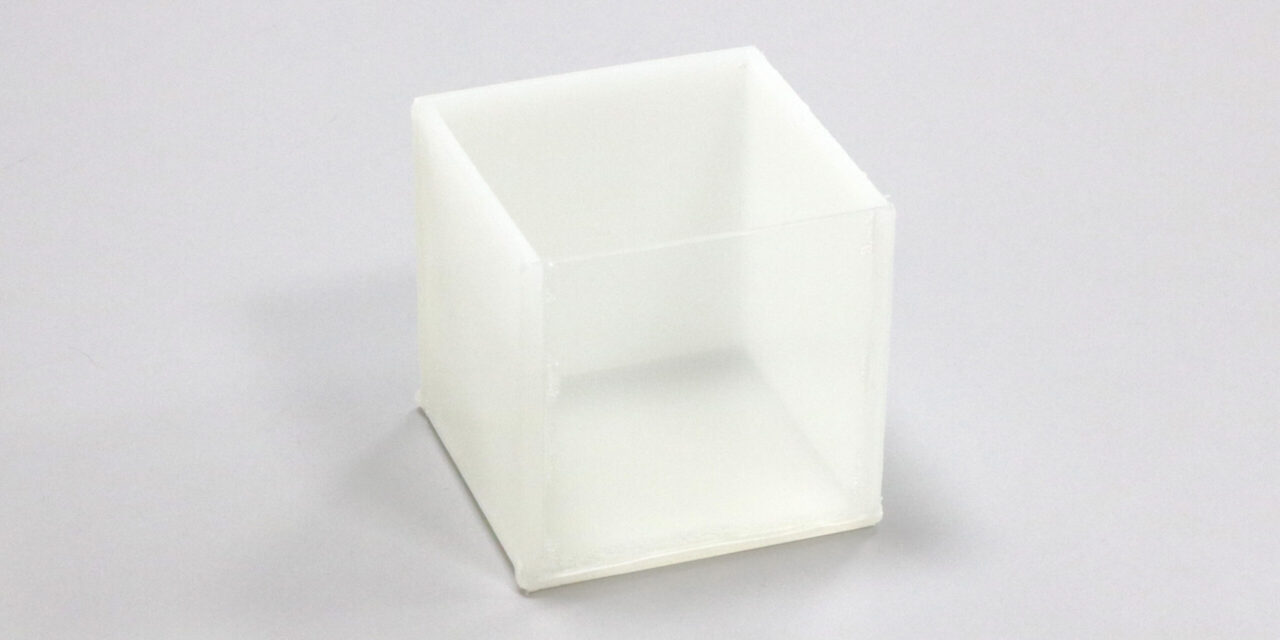

OPTENAは、150μm超の厚みを持つ単層OPPシートであり、それ自体が画期的な製品です。そして、このOPTENAを複数層積層することで誕生したのが、FORTENAです。FORTENAは、タンク用途や構造部材として必要な剛性と耐衝撃性を備えながら、高い透明性を維持しています。

FORTENAが持つ具体的な物性バランス

FORTENA(積層OPPプレート)は、PPでありながら次の特性を併せ持つ、世界初の材料です。

- 高透明性:全光線透過率 約90%(PCに近い)

- 高剛性:曲げ弾性率 約2.5~3GPa(一般PP板の約2倍)

- 高耐衝撃性:低温環境でも白化・割れが生じにくい

- 耐寒性:-40℃環境下でも実用的な耐衝撃性

- PP100%:軽量・リサイクル性に優れる

高透明性については、全光線透過率が約90%で、これは従来のポリプロピレン(PP)材料とは明らかに異なるレベルであり、従来PPでは困難だった内部状態の目視確認が可能な視認性を実現しています。

高剛性については、曲げ弾性率が約2.5~3GPaで、一般的なPP板(約1.5GPa)の約2倍の値を示し、タンク用途や構造部材として必要な剛性を実現しています。

高耐衝撃性については、低温環境でも白化・割れが生じにくく、衝撃に対する粘り強さを持ち、輸送時や設置時の取り扱いにも安心です。

耐寒性については、-40℃環境下でも実用的な耐衝撃性を維持し、寒冷地や冷凍倉庫での使用にも対応でき、温度サイクルに対する安定性を備えています。

そして、PP100%であることから、ポリプロピレン単一素材で軽量(比重0.9程度)、リサイクル性に優れ、環境負荷の低減に貢献します。

従来の透明材料との比較

| 材料 | 透明性 | 剛性 | 耐衝撃性 | 耐寒性 | PP溶接 |

|---|---|---|---|---|---|

| FORTENA | 〇 | ◎ | ◎ | ◎ | ◎ |

| PC | 〇 | ◎ | 〇 | △ | × |

| PMMA | ◎ | 〇 | × | × | × |

| PVC | 〇 | △ | 〇 | △ | × |

| 一般PP板 | × | △ | 〇 | × | ◎ |

「透明」「剛性」「耐衝撃」「耐寒性」が、いずれか一つではなく、高い位置でバランスしている点が、従来材料との決定的な違いです。多くの材料は、一つの特性に優れる一方で、他の特性に妥協が生じます。例えば、アクリル(PMMA)は高透明ですが耐衝撃性に劣り、PCは強度に優れますが耐薬品性に制約があります。

FORTENAは、これらのトレードオフを克服し、実用上必要なすべての特性を高いレベルで満たすという、これまでにない物性バランスを実現しています。これは、エフピコの独自技術によってはじめて実現された、世界初の物性バランスです。

「透明なのに溶接できる」ことが意味する設計の転換

FORTENAの最大の特長は、物性バランスの優秀さだけではありません。FORTENAはPP素材です。つまり、従来のPP溶接技術をそのまま適用できるということを意味します。これは、装置設計において極めて重要な意味を持ちます。

これにより、タンク本体(PP)と視認部(透明FORTENA)を、溶接によって一体構造にする設計が、はじめて現実的になります。

従来構造

- PP製タンク本体

- 異素材の透明窓(PC、PVCなど)

- ゴムパッキン

- ボルト締結

- 定期的なメンテナンスが必須

FORTENAを使用した新構造

- PP製タンク本体

- FORTENA製透明部

- 溶接による一体化

- シール部なし

- メンテナンスフリー化が可能

この新構造では、ゴムパッキンが不要、ボルト締結部が不要、シール部そのものが存在しないという状態が成立します。これは「水漏れしにくい構造」ではなく、水漏れの原因を最初から持たない構造への転換です。

つまり、従来は「どう管理するか」という運用面での対応が中心だったものが、「構造そのものからリスクを排除する」という設計思想へと転換できるのです。

また、溶接一体構造により、こうした副次的なメリットも期待できます。

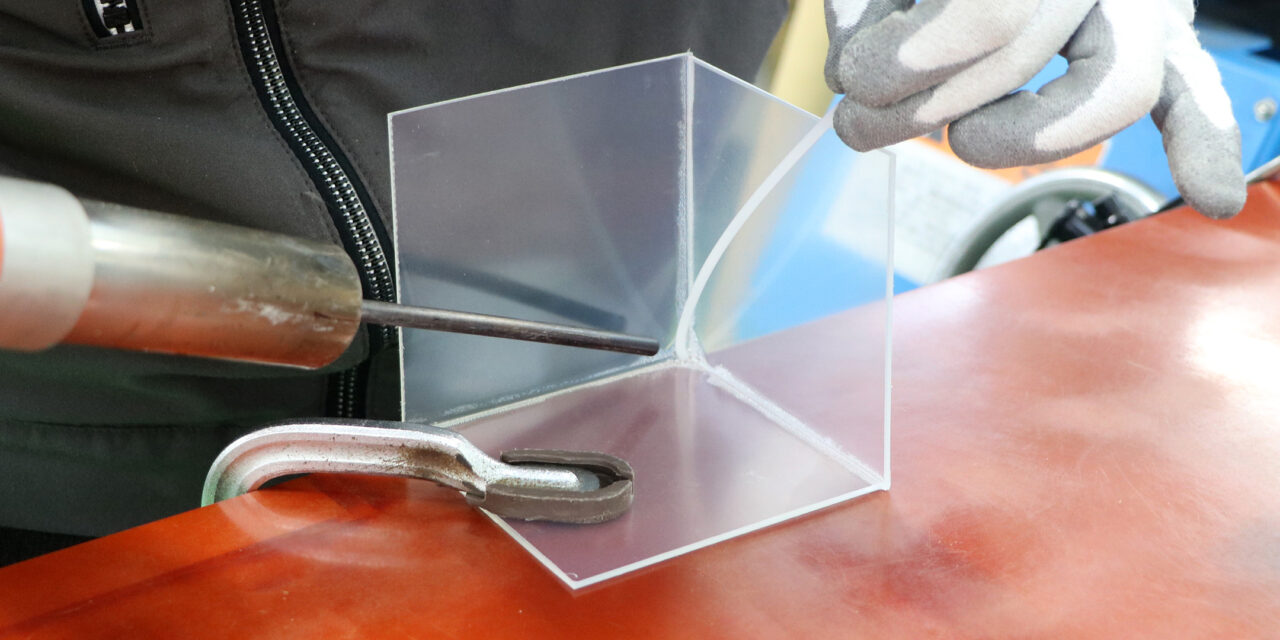

現場で成立している溶接構造

フジワラケミカルエンジニアリングでは、FORTENA同士の溶接試作を実施し、その実用性を検証しました。

- 透明性を保ったまま溶接が成立

溶接部の透明性低下が最小限、目視確認に支障がない仕上がり、溶接条件の最適化により美観も確保 - 接合部に異素材を介さない一体構造

PP同士の溶接と同等の強度、母材と溶接部の熱膨張係数が一致、長期使用時の応力集中リスクが低い - 実装を前提とした加工条件での成立

熱溶接、押出溶接など複数の工法で実績、量産を見据えた再現性の確認、現場での施工性も良好

これにより、FORTENAは「材料特性として可能」ではなく、現場で使える構造技術として成立していることが確認されています。実験室レベルの成功例ではなく、実際の装置製造に適用できる技術として確立されているという点が、FORTENAの実用性を裏付けています。

フジワラケミカルエンジニアリングでは、これまで蓄積してきたPP溶接のノウハウを活かしながら、FORTENAに最適な加工条件を確立しました。この知見により、顧客の要求仕様に応じた柔軟な設計・製造が可能になっています。

想定される応用分野

この構造が特に価値を発揮するのは、次のような分野です。

薬液タンク

- 薬液の残量確認

- 色の変化や沈殿物の監視

- 長期的なシール性の確保

洗浄装置用タンク

- 洗浄液の汚れ具合の確認

- 液面レベルの監視

- 異物混入の早期発見

水処理設備

- 処理水の透明度確認

- フィルター状態の目視点検

- メンテナンス頻度の低減

半導体関連装置

- 超純水タンク

- 薬液供給システム

- クリーンルーム内での使用

化学装置

- 反応槽

- 貯蔵タンク

- 配管システム

食品製造設備

- 衛生管理の向上

- HACCPへの対応

- 洗浄確認の効率化

「中を見たいが、漏れは避けたい」──その矛盾に対し、FORTENAは構造的な解決策を提示できる材料です。

さらに、これらの用途では、長期連続運転、無人化・省人化、メンテナンスコストの削減、環境負荷の低減といったニーズも高まっています。FORTENAによる溶接一体構造は、こうした要求にも応えることができます。

まとめ

本コラムでは、世界初の積層OPPプレート「FORTENA」が、長年の課題であった「透明性」と「溶接可能性」を両立し、装置設計に新たな選択肢をもたらすことを解説しました。

従来、薬液タンクや水処理装置では、PP製タンク本体と異素材の透明窓をゴムパッキンで接合する構造が一般的でした。しかし、この方法では経年劣化によるシール性の低下が避けられず、定期的なメンテナンスが必須という課題を抱えていました。

FORTENAは、PP100%でありながら高透明性・高剛性・高耐衝撃性・耐寒性という世界初の物性バランスを実現し、さらに従来のPP溶接技術をそのまま適用できるという画期的な特性を持っています。これにより、タンク本体と視認部を溶接で一体化し、ゴムパッキンやボルト締結を不要とする「水漏れの原因を最初から持たない構造」への転換が可能になりました。

フジワラケミカルエンジニアリングでは、FORTENA同士の溶接試作を通じて、透明性を保ったまま溶接が成立すること、PP同士の溶接と同等の強度が得られること、実装を前提とした加工条件で量産可能であることを確認しました。これにより、FORTENAは材料特性としてだけでなく、現場で使える構造技術として成立しています。

この技術革新は、薬液タンク、洗浄装置、水処理設備、半導体関連装置、化学装置、食品製造設備など、幅広い分野での応用が期待されます。特に、長期連続運転や無人化が求められる現場において、メンテナンスフリー化とライフサイクルコストの低減に大きく貢献します。

共著としての位置づけ

本コラムは、材料開発を担う株式会社エフピコと、構造設計・溶接加工を担う株式会社フジワラケミカルエンジニアリングの共著です。

材料の特性だけでなく、実際の装置製造における加工性や構造設計まで含めて解説することで、FORTENAの実用性を多角的に提示することを目指しました。

お問い合わせ

材料に関するお問い合わせ:

株式会社エフピコ 新OPPシート・イノベーション事業部 TEL:03-5325-7514

装置設計・溶接加工に関するお問い合わせ:

株式会社フジワラケミカルエンジニアリング

株式会社フジワラケミカルエンジニアリングへのお問い合わせは以下のフォームをお使いください。