プラスチック精密溶接は、様々な形状に加工したプラスチックを組み立て、製品化できる圧倒的な自由度の高さが強みです。

産業装置メーカー様からの高い要求を満たす装置部品や筐体の製造を多数手がけ、 プラスチックの優れた機能や加工特性への深い知識と、研鑽を続けてきたプラスチック精密溶接技術で製品化を実現します。

プラスチック精密溶接のポイント

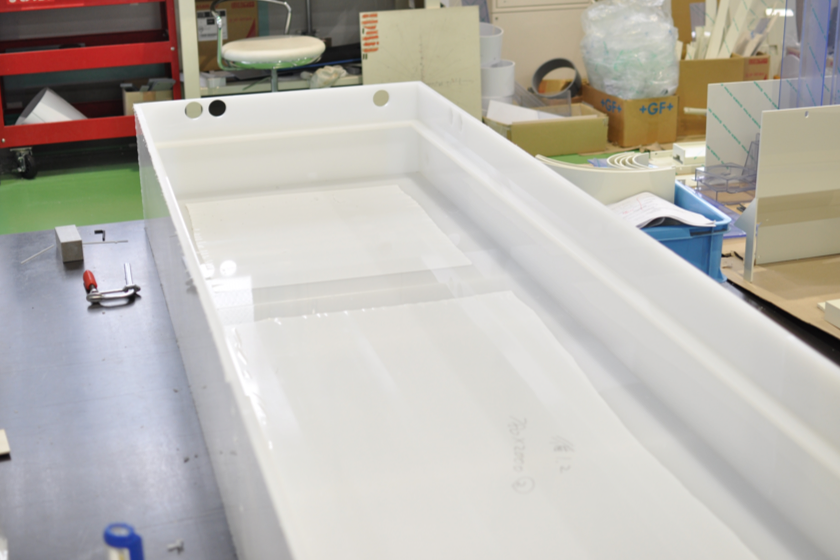

金型を用いないプラスチック精密溶接はカスタマイズがしやすく、形状や大きさに圧倒的な自由度があります。

精密溶接による接合は強固で、長期間にわたり耐久性が続きます。また高い水密性によって液体や化学薬品の漏れを防ぎます。

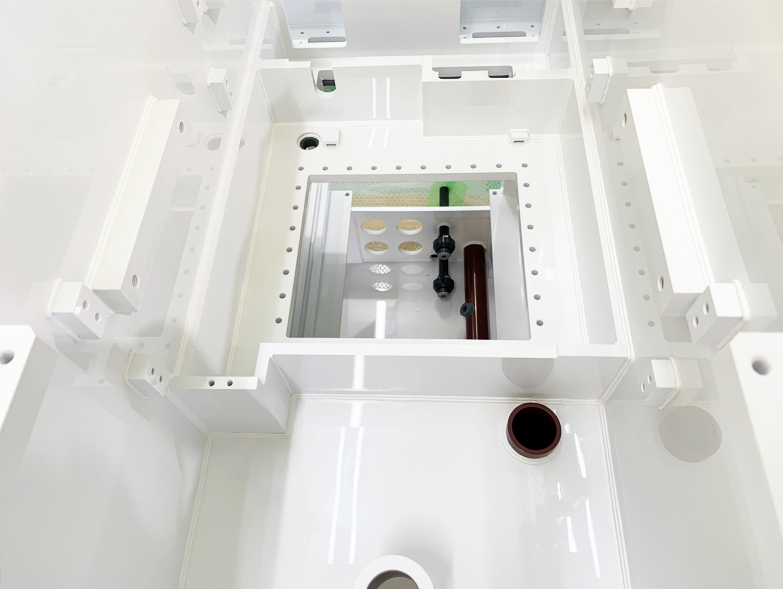

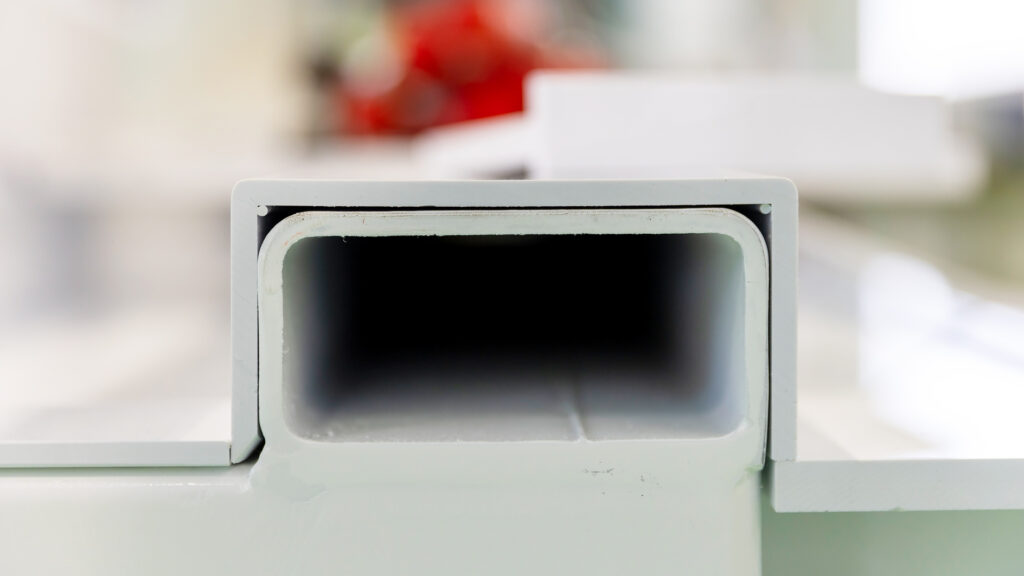

筐体に組み込むユニットなどの装置用部品から、6mを超える大型筐体まで、あらゆる大きさの精密溶接が可能です。

プラスチック精密溶接とは

プラスチック精密溶接は、射出成形や押出成形といった大量生産技術に比べ、柔軟で高度なカスタマイズ性を提供する加工方法です。機械加工(切削・曲げ)と組み合わせることで、特注部品やプロトタイプ製造に最適な手段となり、大型製品の製造や細部の調整が求められる際に特に有効です。この技術は、従来の成形方法では難しい複雑な形状や、より精密な加工を実現できるのが特長です。

また、フジワラケミカルエンジニアリングは、プラスチック精密溶接技術において業界をリードしています。特にポリプロピレン(PP)やポリ塩化ビニル(PVC)といった高耐久性素材の加工技術に長けており、耐薬品性・耐熱性を備えた部品製造において強力なソリューションを提供しています。これにより、半導体製造装置や医療機器をはじめ、あらゆる産業機器メーカー様からの高い要求を満たす装置部品や筐体の製造が可能となっています。

さらに、精密溶接技術は強力で耐久性のある接合を実現し、溶接部位が目立たない美しい仕上がりが可能です。高精度な仕上げが求められる製品において、フジワラケミカルエンジニアリングは顧客の要望に応じた最適なソリューションを提供しています。

機械加工(切削加工・曲げ加工)+プラスチック精密溶接の優れたカスタマイズ性

機械加工(切削加工・曲げ加工)とプラスチック精密溶接の組み合わせは、高度なカスタマイズ性を提供し、他の一般的なプラスチック成形技術と比べて独自の利点があります。

射出成形や押出成形は大量生産に適していますが、金型のコストやデザインの柔軟性、サイズの大きさに制約があるのが課題です。機械加工と精密溶接は、大型素材の機械加工をはじめ、複雑な形状や細部の調整が可能で、射出成形や押出成形ではできない大型製品の製造、特注による小ロット生産や試作に最適です。

機械加工とプラスチック精密溶接により、製品設計の自由度が高まり、より精密で個別対応が必要な部品の製造が実現できます。迅速なプロトタイピングや高精度な仕上げが求められる現代の製造業において、このカスタマイズ性は大きな競争力となります。

| メリット | 説明 |

|---|---|

| 強力で耐久性のある接合 | 溶接による接合は強固で、長期間にわたり耐久性を持ちます。接合部分が元の素材と同等の強度を持つことが多いです。 |

| 気密性・水密性 | 高い気密性と水密性が求められる製品に適しており、液体やガスの漏れを防ぎます。 |

| 美しい仕上がり | 溶接部分が目立たないため、見た目が美しく仕上がります。後処理が少なくて済み、外観品質が向上します。 |

| 素材の多様性 | 溶接可能なプラスチックが多く、素材の選択肢が広がります。 |

| 精密さと一貫性 | 高い精度と一貫性を持った溶接が可能であり、複雑な形状の溶接にも適しています。 |

| 環境への配慮 | 使用する材料はリサイクル可能で、資源の循環利用に貢献します。 |

| 軽量化 | 溶接により部品数が減り、軽量化が可能です。軽量な製品を設計できるため、輸送コストやエネルギー消費の削減に寄与します。 |

| 設計の柔軟性 | 設計の自由度が高まり、複雑な形状や機能を持つ部品を作成することが容易になります。 |

| コスト効率 | 金型が不要なため、生産効率が向上し、全体的な製造コストの削減に寄与します。 |

【参考】その他のプラスチック加工技術

| その他の技術 | 概要 | 主な用途 |

|---|---|---|

| 射出成形 | プラスチックのペレットを加熱して溶融し、金型に注入して冷却・固化させる方法。 | 自動車部品、家庭用製品、玩具などの大量生産に適しています。 |

| 押出成形 | プラスチックを加熱して溶かし、特定の断面形状を持つ金型から連続的に押し出す方法。 | パイプ、チューブ、フィルム、シートなどの製造に適しています。 |

| ブロー成形 | プラスチックのパリソンを金型に入れ、空気を吹き込んで成形する方法。 | ボトル、タンク、容器などの中空製品の製造に使用されます。 |

| 真空成形 | プラスチックシートを加熱して柔らかくし、金型に押し付けて真空で引き込み、形状を成形。 | パッケージング、ディスプレイ、プロトタイプの製造に適しています。 |

| 圧縮成形 | プラスチック材料を金型に入れ、熱と圧力を加えて成形する方法。 | 高強度の部品や電気絶縁材料、航空機部品などに使用されます。 |

| 回転成形 | プラスチック粉末を金型に入れ、加熱しながら回転させて内部で溶融・成形する方法。 | 大型タンク、玩具、家具、スポーツ用品などの中空製品に適しています。 |

プラスチック精密溶接に適した素材

ポリ塩化ビニル(PVC)は、プラスチック溶接に非常に適した素材の一つです。その他にも溶接が可能なプラスチックには、ポリプロピレン(PP)、ポリフッ化ビニリデン(PVDF)、ポリメチルペンテン(PMP)があります。

以下、それぞれの特徴と適性について説明します。

ポリ塩化ビニル(PVC)の特徴と適性

- 耐薬品性 : PVCは多くの酸やアルカリに対して優れた耐性を持ち、化学プラントや配管などの用途で使用されます。

- 耐候性 : 屋外での使用にも適しており、紫外線や気象条件に対する耐久性が高いです。

- 加工性 : PVCは加熱すると柔らかくなり、溶接が容易です。これにより、複雑な形状や接合部の加工が可能です。

- 剛性と強度 : PVCは剛性が高く、機械的強度も優れているため、構造用途にも適しています。

- コスト効率 : PVCは比較的低コストであり、経済的な材料として広く利用されています。

ポリ塩化ビニル(PVC)の溶接

ポリ塩化ビニル(PVC)の溶接は、熱風溶接が一般的です。これらの方法は、接合部分が強固で耐久性があるため、長期的な使用にも適しています。また、PVCは溶接時の収縮や変形が少ないため、精密な接合が可能です。

これらの特性により、PVCはプラスチック溶接において非常に使いやすく、装置筐体のライニングをはじめ、配管、タンク、フィッティング、ダクトなどの製造に幅広く利用されています。

ポリプロビレン(PP)の特徴と適性

- 耐薬品性 : PPは酸、アルカリに強く、優れた耐薬品性を有します。

- 耐熱性 : 耐熱温度は約120℃と非常に高く、ポリ塩化ビニル(PVC)に比べて約2倍の耐熱性があります。

- 加工性 : 接着剤は効きませんが、溶接は可能です。加熱すると変形し、反りが発生しやすい特徴があります。

- 剛性と強度 : 切削や曲げ加工がしやすく、耐磨耗性、耐衝撃性にも優れています。

- コスト効率 : PPは低コストで、大量生産に向いた素材です。

ポリプロビレン(PP)の溶接

ポリプロピレン(PP)は溶接できますが、接着剤が効かない素材です。そのため、溶接時に仮止めができず、製缶物・構造物を作るには、ポリ塩化ビニル(PVC)に比べて非常に技術が必要で時間もかかります。また、PPは熱膨張率が大きく、溶接時は変形し反りが出やすいため、高い技術力と精度管理が求められます。

PPはこれらの特性をはじめ、耐熱性、耐薬品性に優れていることから、洗浄装置筐体のライニング、各種貯槽、パイプ・ダクト・バルブなどの化学工業用部品などに幅広く利用されています。

ポリフッ化ビニリデン(PVDF)の特徴と適性

- 耐薬品性 : PVDFは高温高濃度の酸・アルカリに対して非常に優れた耐性を持ちます。

- 耐熱性 : 約130℃の非常に高い耐熱性があり、高温環境下などの過酷な条件でも使用できます。

- 加工性 : 従来のフッ素樹脂に比べて加工性が良く、特に溶接が容易です。

- 剛性と強度 : 機械的強度が従来のフッ素樹脂よりはるかに優れ、その強度は最上クラスに位置します。

- コスト効率 : PVDFはスーパーエンプラに属し、非常に高価です。

ポリフッ化ビニリデン(PVDF)の溶接

ポリフッ化ビニリデン(PVDF)は、スーパーエンプラの中で溶接ができる数少ない素材です。フッ素系樹脂では最高の強度を持ち、加工性が良く溶接しやすいことから、製缶物・構造物を作るには最適です。

PVDFは、その優れた耐熱性や耐薬品性から、半導体製造工場の熱水の送水ラインや医療機器部品に用いられています。さらに、電子材料、建築フィルム、配管継手のほか、透明材があることから、プラントの配管やタンクの覗き窓にも使用されます。

ポリメチルペンテン(PMP)の特徴と適性

- 耐薬品性 : PP(ポリプロピレン)に類似しており、耐薬品性はほぼ同等です。

- 耐熱性 : 耐熱温度は約120℃と非常に高く、高温下での使用が可能です。

- 加工性 : 接着剤は効ききませんが、溶接は可能で、反りが少ない素材です。

- 透明性 : 透明材のため視認性に優れています。

- コスト効率 : スーパーエンプラに属し、ポリフッ化ビニリデン(PVDF)に次ぎ、高価です。

ポリメチルペンテン(PMP)の溶接

ポリメチルペンテン(PMP)は、透明性、耐熱性、耐薬品性に優れ、医療機器をはじめ、食品包装材、光学部品など、多岐にわたる産業で利用されています。PMPの比重は0.83と水に浮き、比重が1.78のPVDFに比べて半分ほど軽く、軽量化に役立つ素材です。

PMP板材の新たな開発により、視認性が求められる機械装置や貯槽、カバー部品などへの使用が期待されています。

フジワラケミカルエンジニアリングの筐体製造技術

フジワラケミカルエンジニアリングのプラスチック精密溶接は、柔軟で高度なカスタマイズ性を提供し、複雑な形状や精密な加工が可能です。特にPPやPVCの高耐久性素材に強みを持ち、耐薬品性・耐熱性を備えた高機能筐体の製造では、精密な仕上がりと強力で耐久性のある接合を実現し、高精度な製品を提供しています。

フレーム加工のための溶接ライニング

金属フレームに優れたプラスチックの機能を付与し、「高機能筐体」を生み出すフジワラケミカルエンジニアリング。大型装置筐体の製造を得意とし、全国でも数少ない大型フレームの溶接ライニング技術を持つメーカーです。

水密性・耐薬品性の特殊加工

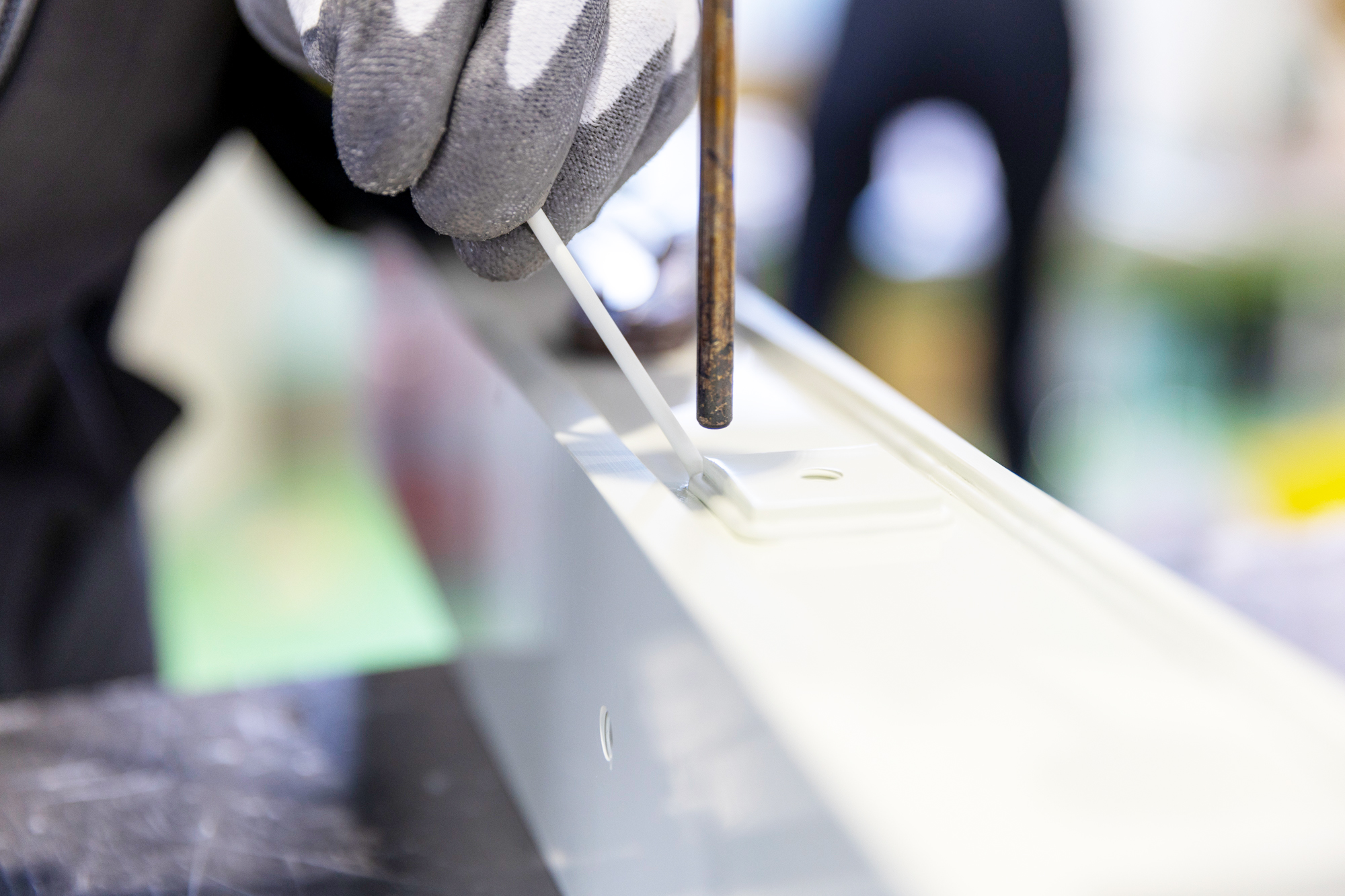

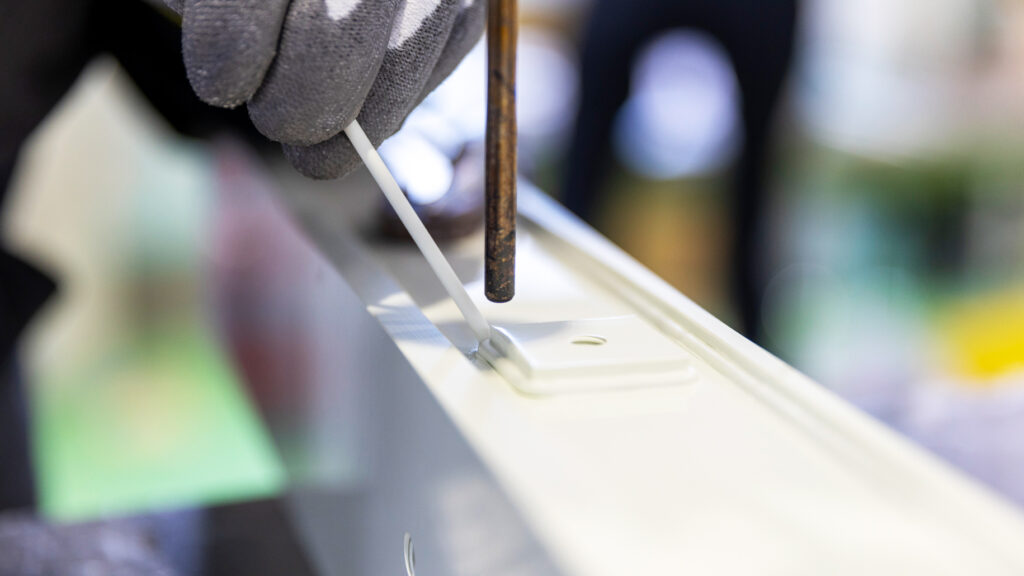

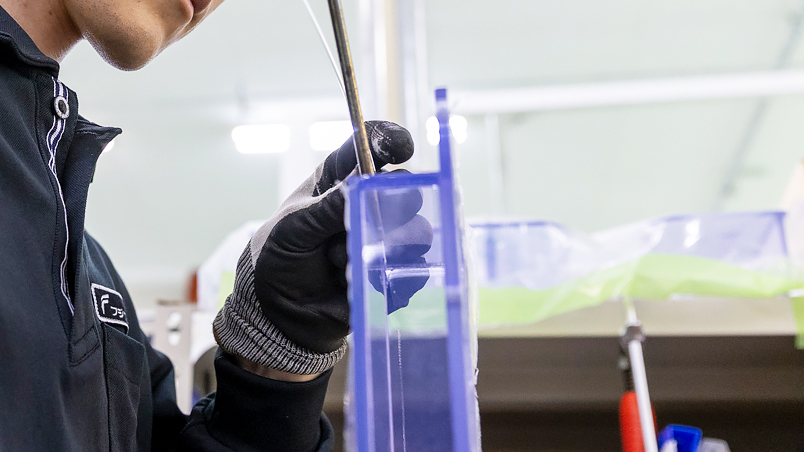

±0.1 mmの高精度の機械加工と、シングル・ダブル・トリプルと溶接棒を使い分けて強固に結合させる熟練した溶接技術。さらに、素材の特性を最大限利用することで、水密性・耐薬品性の高い特殊な加工を実現します。

プラスチック素材別の加工

溶接ができる4つの素材、ポリ塩化ビニル(PVC)、ポリプロピレン(PP)、ポリフッ化ビニリデン(PVDF)ポリメチルペンテン(PMP)、それぞれの素材特徴を活かした加工や溶接はもちろん、組み合わせも柔軟にできます。

熟練した溶接技術者が在籍

プラスチック溶接技能資格を取得している熟練の技術者が多数在籍しています。複雑で難しい形状の溶接でも、熱で膨張しやすく寸法合わせに技術が必要な大型の溶接でも、精度の高い溶接ができる理由です。

加工例

よくあるご質問

塩ビの溶接の強度は?水や空気は漏れませんか?

塩ビ溶接は、溶接棒を熱で溶かし、母材も熱で溶かして融合接着するので、水や空気が漏れることはありません。

公差はどれくらい対応可能ですか?

最大±0.1 mmまで対応可能です。詳細はお問い合わせください。

溶接スキルは担保されていますか?

はい。スキルマップによる技術者のスキル管理を実施しています。

プラスチック溶接資格者はいますか?

プラスチック溶接技術者が30名以上在籍しております。

1個からでも対応してもらえますか?

お見積りさせていただき、納期・価格に問題が無ければ対応させていただきます。