帯電防止プラスチックの種類・性能・導入効果:クリーンルームから電子部品まで

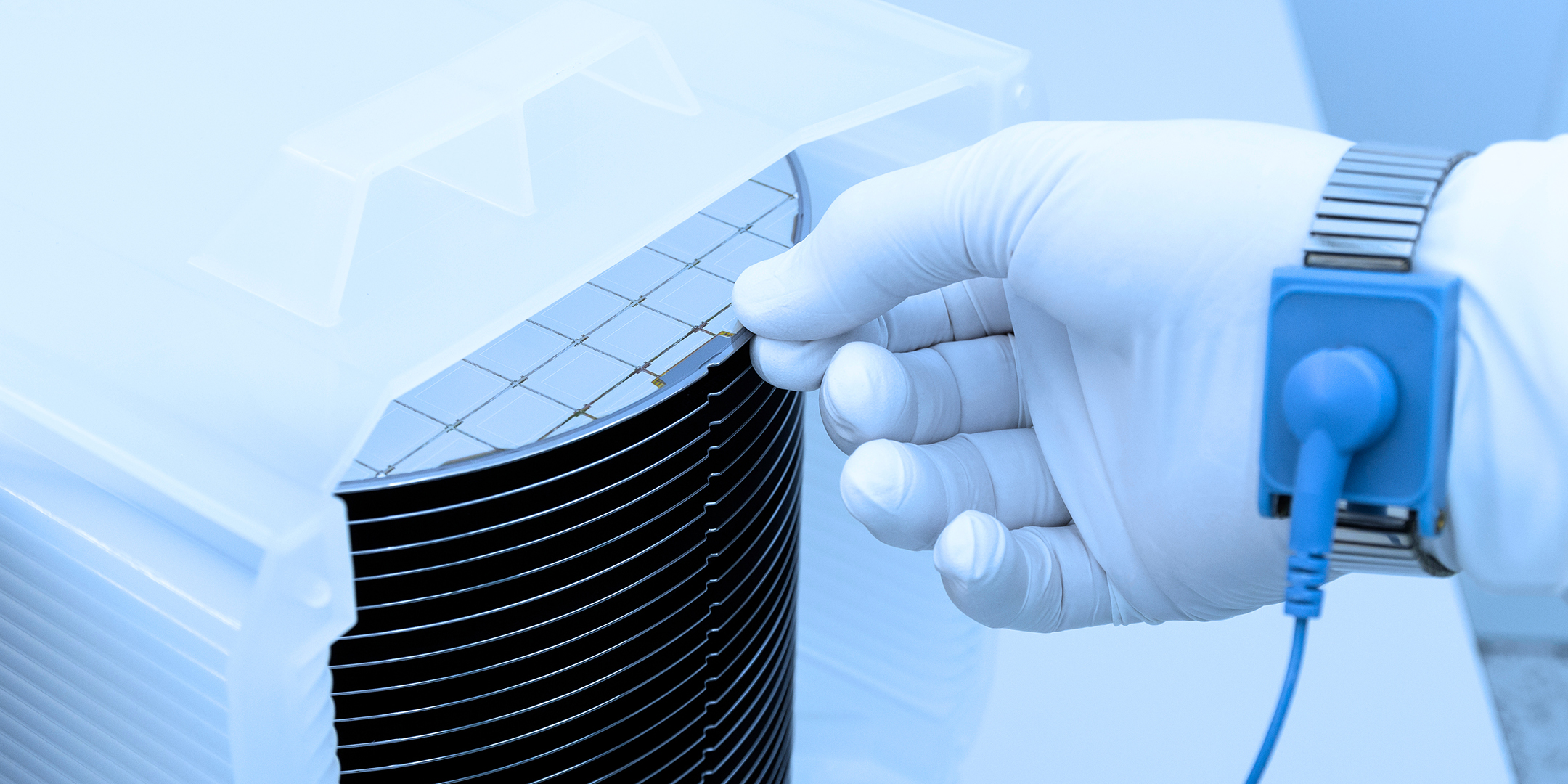

製造現場やクリーン環境において、静電気対策の重要性は年々高まっています。微細な異物混入や静電気による不良品の発生は、最先端の電子デバイス製造から食品・医薬品分野まで幅広い業界で共通するリスクです。

静電気は目に見えない「品質リスク」として、製品表面への埃の付着や機器の誤作動、最悪の場合は火災・爆発など安全性に関わる事故の要因にもなります。

こうした背景から、帯電防止性能を持つプラスチック材料の導入は、現場の品質保証や作業効率、安全管理の観点で欠かせない要素となっています。

本稿では、材料ごとの抵抗値データを根拠に、帯電防止プラスチックの基礎知識から最新の現場活用事例までを体系的に解説します。

帯電防止プラスチック活用シリーズ 一覧

電子部品・クリーンルーム・精密機器製造現場などで求められる帯電防止プラスチックの基礎知識から、選定ポイント、実測データや寿命管理のノウハウまでを分かりやすく解説するシリーズです。

- 【帯電防止①】帯電防止プラスチックの種類・性能・導入効果:クリーンルームから電子部品まで(このページ)

各種帯電防止プラスチックの特徴や用途、導入メリットを総合的に解説。静電気対策の基礎から最適素材選びのヒントまで紹介します。 - 【帯電防止②】静電気トラブルを防ぐ!帯電防止プラスチックの実測データ活用術と寿命管理のすべて

帯電防止性能の測定・判定基準、劣化サインの見極め、現場での点検・管理フローなど、運用・保守に役立つ実践ノウハウを詳しく紹介します。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

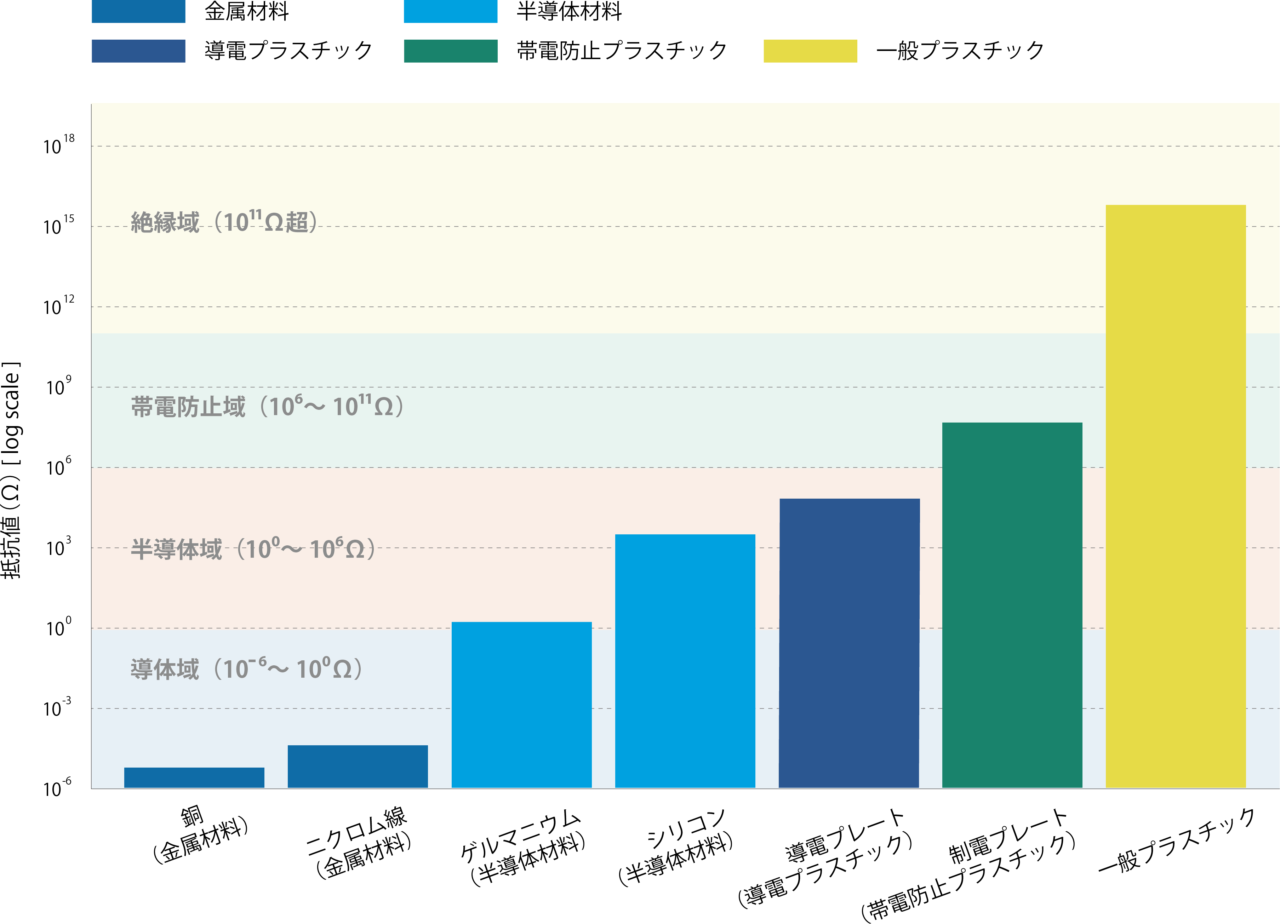

材料の抵抗値による分類

プラスチック材料の帯電特性を評価する際、最も重視されるのが表面抵抗値(Ω:オーム)です。材料はその抵抗値により、主に以下の4つの領域に分類されます。

- 導体域(10⁻⁶~10⁰Ω)

銅やニクロム線などの金属材料が該当し、電気を極めてよく通す性質があります。静電気を確実かつ速やかに逃がしたい機械設備やアース部材として利用されます。 - 半導体域(10⁰~10⁶Ω)

ゲルマニウムやシリコンなどの半導体材料がこの範囲に入ります。これらは電子部品のコア材料として広く用いられ、導体と絶縁体の中間的な特性を活かして、各種センサやトランジスタ、ダイオードなどの設計に利用されます。また、導電プラスチック(導電性樹脂)の一部グレードもこの範囲に含まれ、静電気対策部材として利用されることがあります。 - 帯電防止域(10⁶~10¹¹Ω)

帯電防止プラスチックはここに分類されます。絶縁体ほど静電気を溜めず、かつ導体ほど電流が流れないため、静電気の緩やかな放電が求められる環境で重宝されます。埃や粉体の吸着防止、静電破壊の防止に役立ちます。 - 絶縁域(10¹¹Ω超)

一般的なプラスチック(ポリエチレン・アクリル等)はこの領域。電気をほとんど通さないため、静電気が蓄積しやすく、埃の付着や静電気ショックのリスクが高くなります。

材料選定の現場では、この「抵抗値の領域」が用途と密接に関わるため、求める性能に応じた適切な区分・選定が不可欠です。

たとえば、電子部品の組立工程では「帯電防止域」のプラスチックが推奨され、逆に絶縁性が求められる場合は「絶縁域」のプラスチックが使われます。

帯電防止プラスチックの特徴

帯電防止プラスチックは、静電気の発生や蓄積を制御するために設計された高機能材料です。

以下に主な特徴を整理します。

- 表面抵抗値が10⁶~10¹¹Ω

導体と絶縁体の中間的な性質を持ち、静電気を“ゆっくり”と大気中に逃がします。これにより、急激な放電(静電破壊)や、静電気の蓄積によるトラブルを未然に防ぐことができます。 - 異物付着・粉体吸着の抑制

静電気が溜まりにくいため、クリーンルームや食品・医療の製造現場での異物混入リスクを最小化できます。

また、帯電による包装材や搬送トレーの粉体付着防止にも有効です。 - 電子部品や精密部品の静電破壊リスクの低減

精密な半導体や電子部品は微弱な静電気でも故障することがあります。帯電防止プラスチックは、これらデバイスの保護や、製造工程のトラブル回避に不可欠な材料です。

代表的な帯電防止プラスチック材料

帯電防止プラスチックと一口にいっても、その種類や特徴、用途は多岐にわたります。現場ごとの課題や求める性能に応じて、適切な材料を選定することが求められます。以下に、実際に多くの製造現場で活用されている代表的な帯電防止プラスチック材料と、その特徴を紹介します。

①制電プレート(タキロンTND、ESND等)

制電プレートは、帯電防止剤を均一に練り込んだ透明プラスチック板材です。タキロンTNDやESNDシリーズは、高い透明性と安定した帯電防止性能を両立しており、クリーンルームの間仕切りや機械カバー、検査窓など、異物混入が許されない現場で幅広く使われています。また、切断や穴あけ、曲げ加工も容易なため、現場の仕様変更にも柔軟に対応できます。

②帯電防止アクリル

アクリル本来の優れた透明度と軽量性を維持しながら、表面に特殊コーティングや帯電防止剤の配合によって静電気の発生・蓄積を抑制しています。観察窓やディスプレイカバー、仕切り板など視認性が重視される用途に最適であり、一般アクリルと同等の加工性を持つ点も現場で高く評価されています。

③帯電防止PET(ポリエチレンテレフタレート)

PET素材に帯電防止機能を付与したものは、耐薬品性や耐摩耗性、柔軟性といったメリットも兼ね備えています。食品製造ラインの搬送用カバーや部品トレー、梱包材など、多様な工程で使用され、衛生管理や異物付着対策として効果を発揮します。また、薄肉のシート形状でも安定した帯電防止性能が持続する点が強みです。

④帯電防止ポリカーボネート

ポリカーボネートの高い耐衝撃性と難燃性を維持しながら、静電気対策が施された材料です。特に機械的な負荷がかかる現場や、防爆・安全対策が求められる環境に最適です。さらに、厚みがあっても高い透明度を保つことから、工場ラインの保護カバーや観察窓、電子部品の収納ケースなどに広く採用されています。

これらの帯電防止プラスチック材料は、透明性・加工性・機械的強度といった基本性能に加えて、現場ごとの衛生・安全・品質要件を満たすことができるため、クリーンルーム、食品・医療分野、電子機器製造など幅広い産業分野で不可欠な存在となっています。

材料選定時には、単なる帯電防止性能だけでなく、使用環境や二次加工性、耐久性も十分に考慮し、最適な素材を選ぶことが重要です。

各種材料の抵抗値と性能評価

帯電防止性能は単に材料の種類だけでなく、表面抵抗値や帯電特性の持続性によって総合的に評価されます。

- 表面抵抗値(Ω)

10⁶~10¹¹Ωが帯電防止プラスチックの基準値です。現場ではスタティック・オネストメーター等の専用計測器を用いて、定量的に評価・記録します。 - 飽和帯電圧

素材表面が蓄えられる静電気の最大値。高いほど帯電しやすい傾向となるため、用途に応じて適切な上限値を設定します。 - 半減期

帯電した電圧が半分になるまでの時間。この値が短いほど、静電気をすばやく放電でき、現場でのトラブル回避に有利です。

これらのパラメータは、材料のロット管理や定期的な性能チェックを通じて、現場ごとの帯電対策レベルの維持・向上につなげることが重要です。

特に長期間使用される部材では、性能劣化や帯電防止効果の低下に注意し、適切な交換サイクルの設定が推奨されます。

帯電防止プラスチックの現場適用例

帯電防止プラスチックは、その優れた静電気制御性能によって、さまざまな製造現場やクリーン環境で広く活用されています。従来の一般プラスチックでは対応しきれなかった異物付着や静電破壊、清掃工数の増大などの課題に対して、帯電防止材料の導入が大きな解決策となっているのが現状です。

とくに、食品・医療・電子部品といった“品質要求の高い分野”では、製造工程ごとに静電気トラブルのリスクが潜んでおり、材料の選定ひとつで現場のクリーン度や作業効率、安全性が大きく左右されます。ここでは、帯電防止プラスチックが実際にどのように現場で活用され、どのような効果をもたらしているのか、代表的な適用例を具体的に紹介します。

①食品・医療・電子分野での活用

- 搬送ラインや作業台のカバー

帯電防止アクリルやPETを採用することで、埃や微細な異物の付着を抑制。清掃作業の効率化やクレーム削減に直結しています。 - 部品トレー・仕切り板

導電プレートや帯電防止プレートの活用により、静電気破壊リスクを抑え、電子デバイスの信頼性を確保。トレーの使い分けにより、部品ごとに最適な管理が可能です。 - 透明観察窓

帯電防止性能を持つアクリルやポリカーボネートを採用することで、クリーン度と視認性を両立しつつ、現場作業の効率向上を実現しています。

②一般プラスチックとの比較

帯電防止プラスチックと一般プラスチックの違いを整理すると、以下のようになります。

- 静電気の蓄積性

一般プラスチック(例:ポリエチレン、アクリルなど)は絶縁性が高く、静電気が表面に長く留まるため、埃や微細異物が付着しやすくなります。

帯電防止プラスチックは表面抵抗値が適度に調整されており、静電気が徐々に放電されるため、異物の付着や静電破壊を防止できます。 - クリーン性・衛生性

一般プラスチックは清掃しても埃や粉体が再付着しやすく、クリーンルームや食品・医療分野の衛生管理が難しいケースがあります。

帯電防止プラスチックは、異物付着リスクが低減されるため、クリーンな環境を長期間維持できます。 - 用途適合性

一般プラスチックは価格や加工性のメリットはありますが、静電気対策が求められる現場には不向きです。

帯電防止プラスチックは、静電気トラブルや品質リスクの低減が重要な現場で、安定した運用と安心感をもたらします。 - 品質・安全性への影響

一般プラスチックは静電気によるトラブル(静電破壊、火花、誤作動など)が起こりやすく、品質事故や安全リスクにつながります。

帯電防止プラスチックは、こうしたリスクを未然に防止し、現場の信頼性・安全性向上に貢献します。

③導入効果のまとめ

まとめ

帯電防止プラスチックは表面抵抗値10⁶~10¹¹Ωの「帯電防止域」に分類され、現場の静電気トラブルを根本から抑制する材料です。

特にクリーン度や品質保証、安全性が問われる現場では、材料選定の初期段階から帯電防止性能を意識することが重要です。

また、導入後も「抵抗値測定」「飽和帯電圧」「半減期」などのパラメータを定期的に評価し、材料の性能維持や最適な交換タイミングの管理を徹底しましょう。

これら一連の対策により、安定した品質・作業効率・現場の安全性を実現することができます。

帯電防止プラスチック活用シリーズ 一覧

電子部品・クリーンルーム・精密機器製造現場などで求められる帯電防止プラスチックの基礎知識から、選定ポイント、実測データや寿命管理のノウハウまでを分かりやすく解説するシリーズです。

- 【帯電防止①】帯電防止プラスチックの種類・性能・導入効果:クリーンルームから電子部品まで(このページ)

各種帯電防止プラスチックの特徴や用途、導入メリットを総合的に解説。静電気対策の基礎から最適素材選びのヒントまで紹介します。 - 【帯電防止②】静電気トラブルを防ぐ!帯電防止プラスチックの実測データ活用術と寿命管理のすべて

帯電防止性能の測定・判定基準、劣化サインの見極め、現場での点検・管理フローなど、運用・保守に役立つ実践ノウハウを詳しく紹介します。

※太字(このページ)表記が現在閲覧中の記事です。

機能性プラスチックの他機能もチェック

帯電防止プラスチックのほか、現場課題を解決する多機能樹脂についても詳しく知りたい方は、下記のコラムをどうぞ。

- 【帯電防止】帯電防止プラスチックの種類・性能・導入効果:クリーンルームから電子部品まで(このページ)

静電気対策の現場ノウハウや素材の導入効果を徹底解説しています。 - 【耐薬品性】PVCライニング施工のすべて:産業機械の防食・耐薬品性を高める技術解説

PVCライニングによる防食・耐薬品性向上の仕組みや施工ポイントを解説しています。 - 【UV耐候性】紫外線殺菌現場を変える!UVタフなフッ素系プラスチックと石英の徹底比較で見る材料選定術

屋外設備やカバー類の長寿命化に役立つ樹脂選定ノウハウをまとめています。 - 【耐放射線性】放射線耐性プラスチックと加工技術:PMP・PVDFの特性を活かす医療機器ソリューション

放射線下での長期使用を支える特殊樹脂の特徴を解説しています。 - 【摺動性】低摩擦・高耐久!機械部品のプラスチック化による摺動性能の向上

搬送ラインや摺動部品で活躍する低摩耗・高耐久素材の活用術を紹介しています。 - 【食品衛生適合】食品業界のプラスチック活用の光と影:現場目線で考える樹脂素材のメリット・デメリット

食品工場で使われるプラスチック素材のメリット・デメリットや衛生対策を、現場目線で解説しています。 - 【耐熱性】フジワラケミカルエンジニアリングが提案するポリメチルペンテン(PMP)の可能性

高温部品や熱処理治具で使える耐熱樹脂の実力を紹介しています。 - 【高透明性】透明プラスチックの特性を科学する:UVカット率・透明度・強度のバランスとは?

観察窓や透明カバーに使える高透明樹脂の選定ポイントをまとめています。 - 【まとめガイド】現場の悩みに応える機能性プラスチック選定ガイド:機能×用途×加工事例

各機能の特徴や選定ポイントを総合的に整理したガイドです。素材選定に迷ったときの全体把握や比較検討にご活用ください。

※太字(このページ)表記が現在閲覧中の記事です。