アクアポニックス装置をプラスチック加工で支える:循環型農業と技術支援の可能性

近年、サステナブルな農業・水産技術として注目されている「アクアポニックス」。

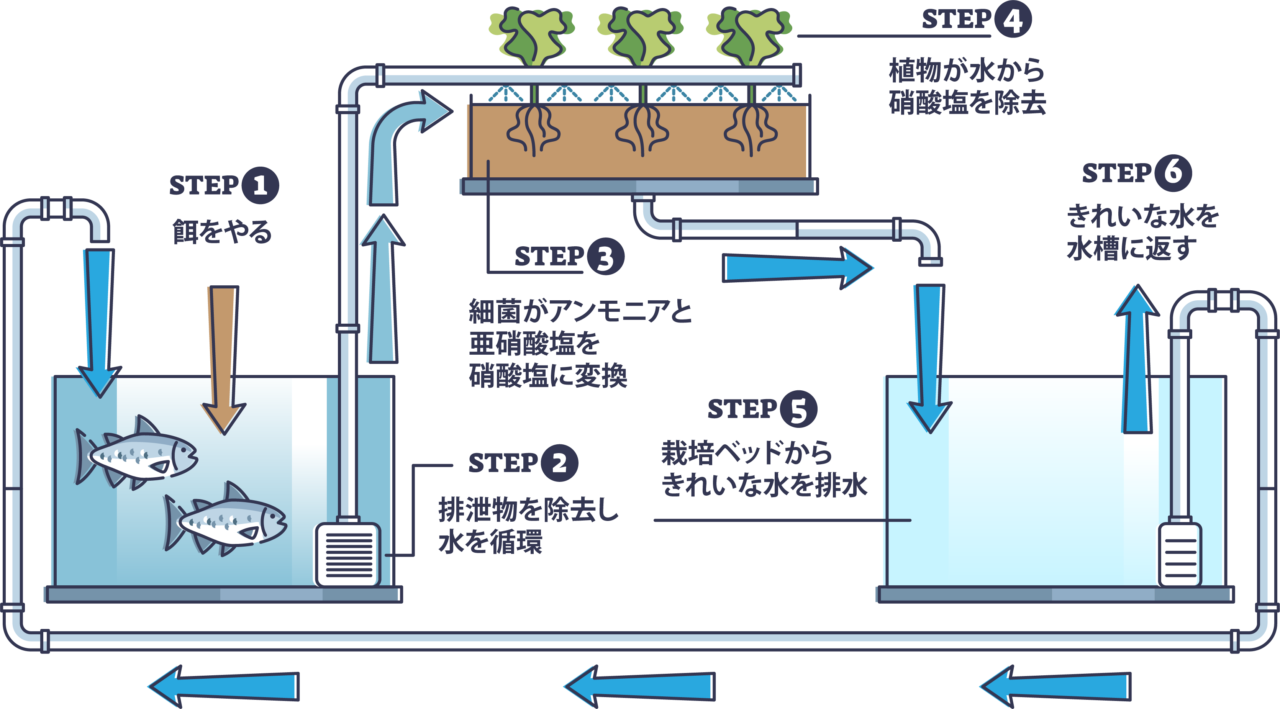

魚の排泄物を微生物が分解し、その栄養分を用いて植物を育てる。水を循環させながら、魚と野菜を同時に育てるこの仕組みは、水資源の有効利用、都市部での食料生産、さらには教育現場での教材活用など、多彩な可能性を秘めています。

しかし、この革新的なシステムの裏側には、「水漏れのない水槽をどうつくるか」「現場に合ったサイズや素材でどう構成するか」「清掃やメンテナンスのしやすさをどう確保するか」といった、装置構造や運用面での技術的な課題が存在します。

フジワラケミカルエンジニアリングは、プラスチック溶接・加工・ライニングを専門とする企業として、アクアポニックス装置の導入・開発を目指す皆様の現場課題に寄り添い、素材面・構造面の両方から支援を行っています。

アクアポニックスとは

アクアポニックス(Aquaponics)は、「水産養殖(Aquaculture)」と「水耕栽培(Hydroponics)」を融合させた、自然界の循環を模倣した持続可能な農業システムです。

この仕組みでは、魚の排泄物を水中の微生物が分解し、発生した栄養分を植物が吸収することで、水を循環させながら魚と植物を同時に育てることが可能になります。

排水がほとんど不要で、化学肥料の使用も抑えられることから、水資源の有効活用や環境負荷の低減といった点で注目を集めています。

アクアポニックスが持つ主なメリットには、以下のような点が挙げられます。

- 水の再利用により給水量が少なくて済む

- 魚と植物を一体管理できる省スペース性

- 化学肥料や農薬を使わず、自然に近い生態系を再現

- 温室やビル内でも運用可能な設置自由度

こうした特徴から、都市型農業の手法としてはもちろん、教育現場の教材や、研究施設での実験用モデルとしても導入が進んでいます。

一方で、この自然循環を安定して機能させるには、水槽・ろ過槽・配管・支持構造など装置全体の信頼性や整合性が極めて重要です。

循環が滞ればすぐに水質悪化や魚のストレス、植物の生育不良といったトラブルにつながるため、構造と運用性を両立した「装置づくり」こそが成功の鍵を握ります。

だからこそ私たちは、「魚と植物を育てる前に、装置そのものをしっかり設計・製作することが大切だ」と考えています。

PE・PP溶接による水槽・ろ過槽の製作支援

アクアポニックス装置の中核を成すのが、魚の飼育槽と水をろ過するためのろ過槽(図:アクアポニックスのしくみのSTEP3)です。これらは単なる「容器」ではなく、装置全体の機能性・安定性・清掃性を大きく左右する要となります。そのため、使用環境や構造要求に応じたカスタム設計が欠かせません。

当社では、PE(ポリエチレン)やPP(ポリプロピレン)などの熱可塑性樹脂を用い、溶接技術によって次のような製品を製作しています。

- 高強度な一体型魚槽

継ぎ目のない構造により水漏れリスクを最小限に抑え、長期間の使用にも耐えうる堅牢な水槽を実現。 - ろ材ホルダーや点検口付きろ過槽

日常的な点検やメンテナンスの作業性を考慮した設計。 - 排水・循環部品との一体構造

槽本体と排水口・循環部を一体化することで、省スペース化と接続強度の向上を両立。

さらに、ライスター社の押出し溶接機の導入を進めることで、より大型かつ高強度の構造体にも対応できる体制を整えつつあります。

水槽・ろ過槽は「まず水が溜まればいい」というだけでは済みません。長期使用・衛生管理・作業負担の軽減といった複数の要素を満たす「本当に使える水槽」を、素材選定と構造設計から支援しています。

金属フレームへのプラスチックライニングによる筐体化支援

鉄フレームの強度を活かしつつ、樹脂の清掃性や耐食性を組み合わせた構造は、アクアポニックス装置においても有効な選択肢のひとつです。特に装置全体を囲うカバーや操作部周辺の構造には、ライニングによる衛生性の確保が重要視されています。

当社では、鉄製の骨組みフレームに対して、PVC・PE・PPなどの樹脂板を貼り合わせるライニング処理を行っています。

- 水・薬品に対する耐食性の確保

金属部分を樹脂で保護することで、サビや腐食を抑え、長期使用に対応。 - 衛生的で清掃しやすい外装面

凹凸の少ない仕上がりにより、日々の清掃作業が容易で衛生性を保ちやすい構造に。 - 角取り・指詰め防止など安全性の向上

R加工や保護構造の導入により、作業時の安全性を高めることが可能。

既存の鉄フレーム構造をそのまま活かしつつ、樹脂で機能性を加えるこの手法は、「強度を保ちながら清掃性と耐久性を高めたい」という現場のニーズに応える手段として、多くの現場で活用されています。

プラスチック部品の加工・小ロット対応

アクアポニックス装置は、標準化された部品だけで構成されているわけではありません。

ろ過槽の仕切りや水流の調整板、排水ノズル、ホース接続アダプターなど、小さくとも装置全体の機能性に直結するパーツは多数存在します。これらは汎用品では対応しきれないケースが多く、現場に合わせた1点ものの対応力が求められます。

当社では、以下のような加工技術を駆使し、1点からの小ロット対応を行っています。

- 切削(NC加工・フライス)

高精度な寸法・形状に対応。 - 接着・溶着

用途や耐圧条件に応じた接合方法を選択。 - 熱曲げ加工

曲面や変形パーツの対応も可能。 - 表示や窓加工などの機能追加

管理や視認性を高める工夫も自在に対応。

図面がなくても、現物合わせやヒアリングから製作を進めることも可能です。

「たったひとつ」が全体の使い勝手を左右することも多いアクアポニックス装置において、必要な部品を必要なだけ、現場に最適な形で届ける。それが私たちの強みです。

清掃性・安全性を考慮した形状支援

水を扱う装置において、日常的な清掃やメンテナンスのしやすさは、運用上の負荷を大きく左右します。

アクアポニックス装置も例外ではなく、衛生状態の維持は水質安定にもつながるため、構造段階での「汚れにくさ・掃除しやすさ」への配慮が重要です。

当社では、加工現場の視点から、以下のような形状工夫を行っています。

- 傾斜底構造

水が滞留しにくく、排水性を確保。清掃の手間が軽減。 - 角のR加工(丸み)

汚れがたまりにくく、バイオフィルムの発生を抑制。 - 覗き窓や点検口の設置

日常の状態確認や保守作業がしやすくなる。 - 脱着式カバーや安全な蓋構造

開閉しやすく、作業者の安全性も向上。

設計部門を持たない当社ですが、現場での経験や実装ノウハウを活かし、「どうすれば長く清潔に、そして安全に使えるか」を常に意識した形づくりをご提案しています。

現場合わせ・一点ものへの柔軟な対応

アクアポニックス装置が使用される環境は、設置スペース・排水設備・作業動線など、すべてが千差万別です。

だからこそ、現場ごとの状況に合わせた設計と製作対応が求められます。

当社では、「こうしたい」「ここに収めたい」という構想を、実現可能な形に落とし込むため、以下のような柔軟な対応を行っています。

- 寸法調整

スペースに合わせた最適サイズを個別設計。 - 変形構造対応

L字型・段差付きなど、通常の箱形では収まらない現場にも対応。 - 配管・排水位置への個別対応

既設設備との整合性を保ちながら、適切な接続構造を提案。

「構想はあるが、図面はない」という段階からのご相談でも問題ありません。

私たちは、お客様の「こうしたい」に対し、「その形なら、この素材と工法でいけます」と技術的視点で伴走する、「かたち化のプロ」としてお役に立ちます。

おわりに:素材のプロとして、装置づくりの伴走者に

私たちは、アクアポニックス装置そのものを企画・販売する立場ではありません。

しかし、プラスチックという素材の専門家として、「現場で求められる機能を、形にする」支援を日々行っています。

お客様の中にある装置イメージを、素材と加工の視点から共に具体化していく。

そんな「技術の伴走者」として、これからも装置づくりの現場に貢献してまいります。

「この寸法で作れるか?」

「この素材で形にできるか?」

「もっと洗いやすく、安全にできないか?」

そうした一つひとつのご相談が、新たな装置づくりの出発点です。

どうぞお気軽に、私たちにお声がけください。