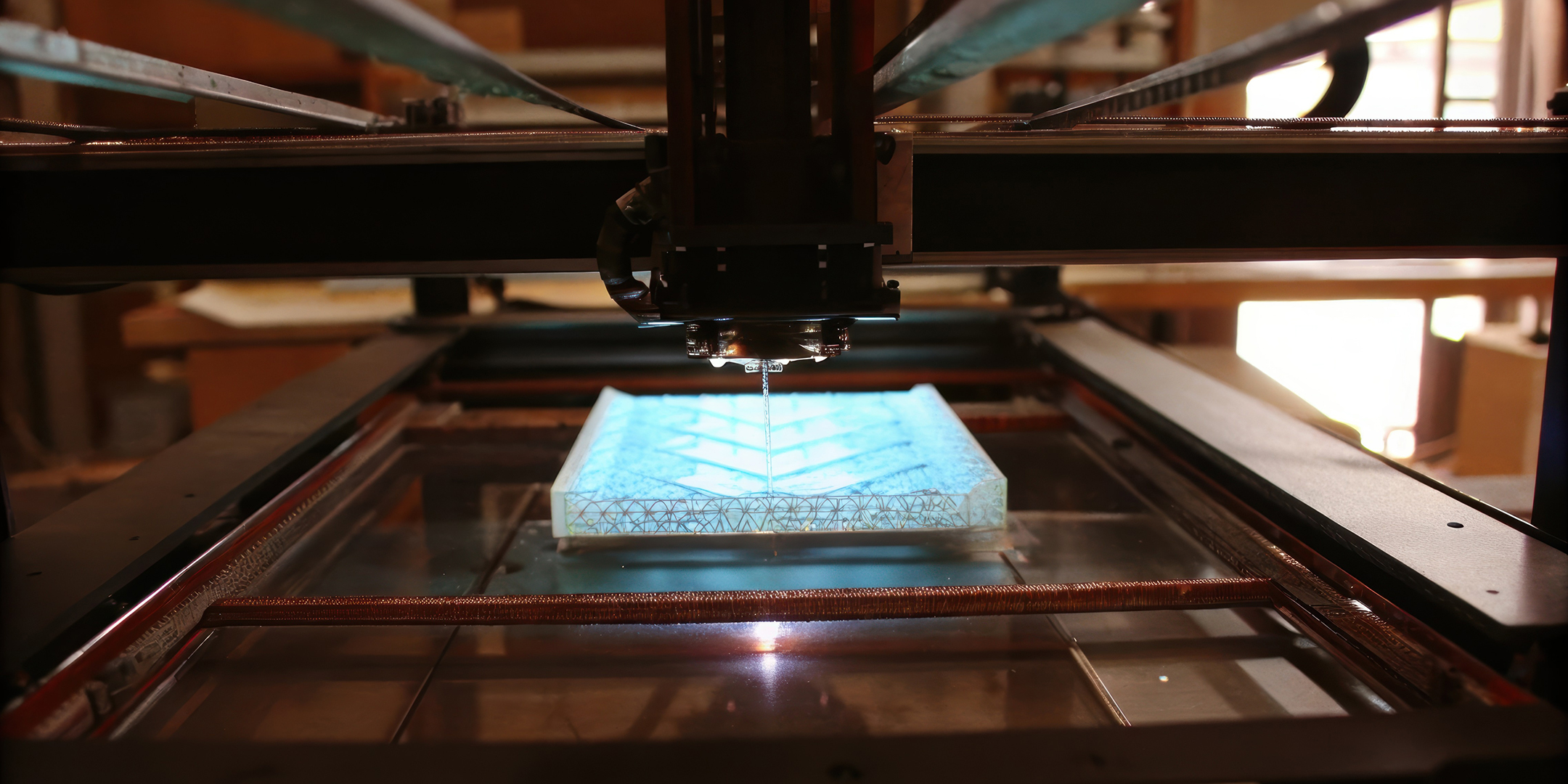

透明金型としてのPMP活用とUV硬化レジン試作の可能性

製品開発の現場では、試作から量産までのスピードが競争力を左右します。近年では「いかに早く、正確に試作を繰り返せるか」が設計品質や市場投入タイミングに直結するため、試作工程の効率化が強く求められています。

その中でも注目されているのが UV硬化レジン を用いた試作です。紫外線を照射するだけで短時間に硬化できるため、従来の熱硬化型や溶剤乾燥型に比べて大幅な時間短縮が可能になります。しかしながら、実際の試作現場では「気泡の混入」「硬化ムラ」「離型時の形状欠損」といった課題が頻繁に発生します。

こうした問題を解決する有効なアプローチとして浮上しているのが、透明性と離型性を兼ね備えたポリメチルペンテン(PMP)製金型の活用です。本コラムでは、PMPの特性とUV硬化レジン試作への応用、具体的な活用方法や観察ポイント、導入のメリットと注意点、さらに今後の展望までを詳しく解説します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

PMPの特徴

PMPは、ポリオレフィン系樹脂の中でも独特の物性を備えた素材です。一般的なポリプロピレン(PP)やポリエチレン(PE)と比較しても、透明性・耐熱性・軽量性・化学安定性に優れています。特に「透明でありながら耐熱性も高い」という点は希少であり、従来の金属型では不可能だった「中を見ながら硬化を観察する」用途に使えるのが最大の強みです。

また、比重が0.83と非常に軽く、作業者が片手で扱えるほど軽量である点も利便性につながります。さらに表面エネルギーが低いため、離型剤を使用しなくてもレジンが付着しにくく、繰り返しの試作に適しています。

- 高い透明性:可視光線透過率は90%以上で内部観察に有効

- 優れた耐熱性:200〜230℃での連続使用が可能、短時間なら250℃程度にも対応

- 軽量性:比重0.83と極めて軽く、作業負担が少ない

- 化学的安定性:酸・アルカリ・溶剤に耐性があり、薬液洗浄にも対応

- 良好な離型性:低い表面エネルギーによりレジンがこびりつきにくい

これらの特性は、試作工程で求められる「観察」「再現性」「簡易脱型」に非常に適しています。

UV硬化レジン試作での課題

UV硬化レジンは、光を当てるだけで硬化するという画期的な特性を持ち、研究開発から製造現場まで幅広く利用されています。しかし、そのメリットと裏腹に「制御の難しさ」という課題が常につきまといます。特に硬化ムラや気泡の存在は、製品の信頼性に直結するため、試作段階でいかに早期に検出するかが重要です。

不透明型を使用する場合は、完成後にしか状態を確認できず、不良が見つかるたびに時間とコストを浪費します。また、微細な形状ほど脱型時の破損リスクが高く、再試作が繰り返される要因となります。

- 気泡混入:不透明型では硬化後にしか不良が発覚しない

- 硬化ムラ:照射条件やレジン厚みにより部分的に未硬化が生じやすい

- 脱型破損:微細形状や薄肉部が欠け、再試作が必要になる

このような課題を解決するためには、硬化過程を「見える化」し、かつ容易に脱型できる試作型が求められます。

PMP金型の具体的利用方法

PMPの透明性や離型性を活かすことで、UV硬化レジン試作における観察性や再現性を大きく高めることができます。ここでは、代表的な利用方法を3つに分けて紹介します。

流動観察用透明型

PMPの最大の特長である透明性を活かし、硬化過程を直接観察できる型です。レジンの流れや気泡の動きを「見える化」することで、最適な条件出しに役立ちます。

- PMPを切削加工し、試作部品のキャビティを作成

- レジン注入後、気泡の位置や流れ方を外から確認

- 例えばUVランプ(365nm、強度10mW/cm²)を照射しながら気泡の動きを追跡することで、真空脱泡条件の最適化が可能

脱型性を活かした繰り返し試作

表面エネルギーが低いPMPは、レジンがこびりつきにくく、脱型が容易です。微細形状でも欠けにくいため、試作から再成形までのサイクルを短時間で回すことができます。

- 表面処理なしでも比較的スムーズに取り外せる

- 微細形状(幅0.5mmの溝や突起など)でも欠けにくく、複数回のトライに耐える

- 試作 → 観察 → 条件修正 → 再成形のPDCAサイクルが短時間で回せる

条件出し用テスト

試作段階では、硬化条件や収縮挙動を把握することが重要です。PMP金型を使えば、繰り返しの評価試験を効率よく行い、量産プロセスにフィードバックできます。

- 硬化時間や紫外線強度、収縮率などを評価するための試験片を製作

- 例えば厚さ3mmのプレートを複数作成し、硬化時間(30秒、60秒、90秒)での収縮率を比較

- 得られたデータを量産条件に反映可能

PMP金型導入のメリット

PMPを試作型に導入することは、単なる素材選択の問題にとどまらず、試作の進め方そのものを変える力を持っています。これまで「完成してからしか確認できなかった」硬化挙動がリアルタイムで可視化され、設計や条件設定の修正が迅速になります。これは開発サイクルを加速させる大きな要因です。

- 不良低減:透明型による可視化で、気泡や未硬化部を硬化中に確認可能

- 試作効率化:繰り返し利用可能で、型交換や洗浄の手間を削減

- 作業性の向上:軽量で安全性が高く、設置や取り扱いが容易

- 迅速な設計フィードバック:観察結果を即時に設計へ反映し、開発サイクルを短縮

デメリット・注意点

PMPは万能ではなく、使用環境によっては制約があります。金属型に比べて摩耗に弱く、高温下での長期利用にも向いていません。そのため、量産用ではなく、試作や条件出しに限定して活用することが推奨されます。

- 耐摩耗性の不足:高圧射出や長期使用には不向き

- 耐熱性の限界:230℃以上で変形・劣化が起こりやすい

- コスト負担:透明樹脂としての材料費や加工費が金属型より高額になる場合がある

応用事例(想定)

PMP金型の活用は試作分野にとどまらず、光学・医療・デザイン・電子部品といった幅広い分野に応用できます。透明性と離型性を同時に備える特性は、観察と繰り返し試験を必要とする分野で特に有効です。

- 光学部品試作:レンズやライトガイドで気泡や光学欠陥を確認

- 医療用マイクロ流路チップ:流体挙動を観察し、流路設計を改善

- デザイン部品試作:透明アクセサリーや装飾パネルの試作・着色テストに利用

- 電子部品封止評価:UV照射強度や硬化時間を変化させ、耐久試験用サンプルを作成

まとめと今後の展望

PMPは、透明性と離型性を兼ね備えたユニークな素材であり、UV硬化レジンを用いた試作工程において大きな効果を発揮します。特に試作段階で重要な「不良の早期発見」「条件出しの効率化」「再現性確保」に貢献し、従来の金属型では得られなかった観察性と作業性を実現します。軽量で扱いやすい点も含め、研究開発や設計フィードバックのスピードを高める有効な選択肢となっています。

今後は、PMP金型を活用することで、試作工程そのものがさらに進化していくことが期待されます。たとえば次のような方向性です。

- 流動解析との連携:観察データをシミュレーションに活用し、設計精度を高める

- AI検知システムとの組み合わせ:硬化中の気泡やムラを自動検知し、再現性を向上

- デジタルツイン化:試作データを仮想モデルと結合し、量産プロセスの事前検証を可能にする

こうした展開により、試作の精度とスピードを両立させる「次世代の試作ソリューション」へとつながります。PMPは単なる素材にとどまらず、開発プロセスの高度化を支える鍵となる存在なのです。