金属から樹脂へ[UHMW-PE編]:「滑る」「耐える」樹脂がつくるロングライフ構造

ものづくりの現場ではいま、「金属から樹脂へ」という転換が静かに、しかし確実に進んでいます。

軽量化、防錆、薬品耐性、静音化――。これまで金属でなければ成立しなかった構造や装置も、機能性プラスチックの進化によって、新しい設計の自由度を手にしつつあります。

フジワラケミカルエンジニアリングでは、PP(ポリプロピレン)・POM(ポリアセタール)・MCナイロン・UHMW-PE・PEEK・PVDFといった代表的なエンジニアリングプラスチックを中心に、「金属構造をどう樹脂化するか」という視点から、設計段階での素材選定支援と加工提案を行っています。

本コラム「金属から樹脂へ」シリーズでは、金属の代替として注目される6種類の機能性樹脂を取り上げ、それぞれの特長・設計上の考え方・実際の導入効果を紹介していきます。

素材ごとの「強み」と「設計思想の違い」を知ることで、現場に合った最適な置換設計を見極めるためのヒントをお伝えします。

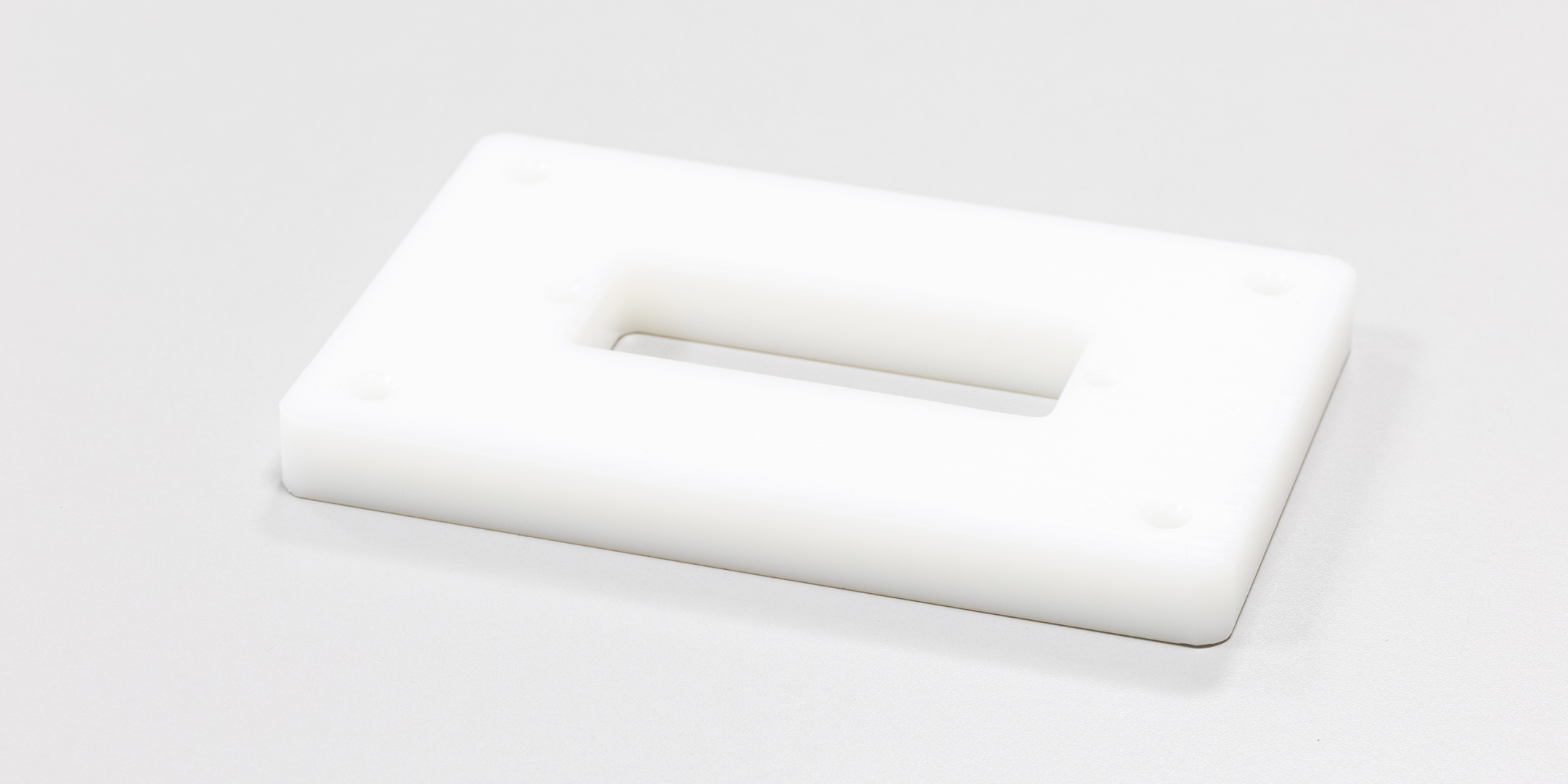

シリーズ第4回は、UHMW-PE(超高分子量ポリエチレン)。

「削れない・割れない・滑る」特性を持ち、摩耗や衝撃に強い「白い鉄」としてロングライフ化に貢献します。

金属から樹脂へ シリーズ 一覧

金属からプラスチックへの素材転換をテーマに、代表的な6つの機能性樹脂を比較・解説するシリーズです。

軽量化、防錆、耐薬品性、耐摩耗性など、設計やメンテナンスの課題を「素材の見直し」から解決します。

- 金属から樹脂へ[PP編]:軽く、錆びず、長く使える「実用構造材」への転換

軽量化・防錆・薬品耐性を同時に実現するPP。鉄・SUS・アルミからの置換設計で、コストとメンテナンス負担を大きく低減。 - 金属から樹脂へ[POM編]:静音・精密・高寸法安定性を兼ね備えた「次世代機構素材」

摺動部や可動部の静音化・軽量化に最適。金属の剛性と樹脂の柔軟性を両立し、精密部品の量産設計にも対応。 - 金属から樹脂へ[MCナイロン編]:「しなやかさ」が支える強度・耐摩耗・安心設計

高荷重部品にも使えるナイロン系エンジニアリングプラスチック。強度と靱性のバランスに優れ、金属疲労を防ぐ柔軟構造を実現。 - 金属から樹脂へ[UHMW-PE編]:「滑る・耐える」が両立するロングライフ構造設計(このページ)

極めて低い摩擦係数と高い耐摩耗性で、搬送・摺動・衝撃緩衝に活躍。水槽・ライナー・摺動部品など、現場寿命を大幅に延ばす。 - 金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」

250℃環境でも機能を維持。金属の代替だけでなく、次世代装置設計を支える高性能樹脂として注目。 - 金属から樹脂へ[PVDF編]:薬品・クリーン環境に「負けない」耐薬品樹脂の新たな選択

塩素・酸・溶剤などの過酷環境下でも長期安定。SUS・ガラスでは難しいクリーン対応を、樹脂で実現。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

摩耗と衝撃に強い「白い鉄」

まず注目すべきは、その「しなやかな強さ」です。

現場で繰り返し使われるガイド、スライダー、衝撃吸収部品――これらは日々、荷重や摩擦、打撃を受けながら働いています。

金属製の場合、摩耗や騒音が避けられず、定期的な交換やグリスアップが必要になることもしばしばです。

そんな「摩耗は避けられない」という常識を覆しているのが、UHMW-PE(超高分子量ポリエチレン)です。

この素材は「滑りながら耐える」という特異な特性を持ち、金属のように硬すぎず、ゴムのように柔らかすぎない。

まさに現場の優等生と呼ぶにふさわしい樹脂です。

分子鎖が極めて長く、外力を受けても応力を分散させるため、打撃や衝撃を「受け止めて逃がす」力に優れています。

摩耗・割れ・騒音を同時に抑えるこのバランスの良さこそ、UHMW-PEが「白い鉄」と呼ばれる理由です。

フジワラケミカルエンジニアリング正式基準によるコスト比較

フジワラケミカルエンジニアリング正式基準によるコスト比較

UHMW-PE(超高分子量ポリエチレン)は、摩耗と衝撃の両面で金属を凌駕する樹脂です。

その効果を定量的に把握するため、当社では「鉄1mm厚=1.0基準」に基づく正式比較を行っています。

その結果、鉄と同等の強度を得るには約6mm厚が目安。重量は約0.73倍(3割軽い)・実質コスト比0.88(約10%安)という、バランスの取れた性能を示しました。

| 材料 | 比重 | 必要厚み | 重量比(鉄=1) | 樹脂単価(鉄=1) | 実質コスト比 | コスト評価 |

|---|---|---|---|---|---|---|

| 鉄(基準) | 7.8 | 1mm | 1.00 | 1.0 | 1.0 | ― |

| SUS304 | 7.9 | 1mm | 1.00 | 3.0 | 3.0 | 高価(約3倍) |

| アルミ(A5052) | 2.7 | 2mm | 0.69 | 2.0 | 1.38 | やや高い(約1.4倍) |

| UHMW-PE(超高分子量PE) | 0.94 | 6mm | 0.73 | 1.2 | 0.88 | 同等〜やや安(約10%安) |

この比較から、UHMW-PEは軽量・低コスト・高耐久を兼ね備えた「白い鉄」といえます。

摩耗・騒音・衝撃・錆といった金属の課題をまとめて解決し、搬送ガイドや衝撃吸収部材などで長寿命・低メンテナンス構造を実現します。

- 鉄と同等の強度を得るには6mm厚が目安

- そのときの重量は0.73倍(3割軽い)

- 実質コスト比は0.88(約10%安)で、鉄・アルミよりも耐久性と寿命で優れる素材

本表は、当社社内で採用している「鉄1mm厚=1.0基準」に基づく正式比較表です。

各素材の比重・厚み・単価は、実際の入手性と仕入単価をもとに算出しています。

用途や時期により変動する場合がありますので、設計検討時の参考目安としてご活用ください。

UHMW-PEの特長:「削れない」「割れない」「滑る」

UHMW-PEの分子量は通常のPEの10倍以上。

そのため、摩擦によって削れにくく、金属同士の接触面に比べて摩耗寿命は数十倍にもなります。

搬送ガイド・ライナー・摺動板などに使えば、交換周期を劇的に延ばすことが可能です。

① 圧倒的な耐摩耗性

UHMW-PEの分子量は通常のPEの10倍以上。

そのため、摩擦によって削れにくく、金属同士の接触面に比べて摩耗寿命は数十倍にもなります。

搬送ガイド・ライナー・摺動板などに使えば、交換周期を劇的に延ばすことが可能です。

② 衝撃を吸収する粘り強さ

衝撃吸収性にも優れ、金属が「カンッ」と跳ね返すところを「スッ」と受け止めます。

割れや欠けが少なく、繰り返し衝撃にもヘタらない。

この特性から、打撃や衝突の多い箇所の保護部材に最適です。

③ 低摩擦で「よく滑る」

表面エネルギーが低く、摩擦係数はテフロンに次ぐレベル。

滑りが良く、摩擦音も静か。

搬送・ガイド・スライドの動作をスムーズかつ静かに保ちます。

UHMW-PEは、削れず・割れず・滑る。

この三拍子が揃うことで、「長く使える構造部品」を現場レベルで実現できるのです。

金属との比較:使い勝手・寿命・安全性

樹脂化を検討する際には、「軽くなる」だけでなく、どの特性を強化できるかを見極めることが大切です。

ここでは、鉄・アルミ・SUSとの比較を通じて、UHMW-PE(超高分子量ポリエチレン)の特徴を整理します。

| 比較項目 | 鉄 | アルミ | SUS | UHMW-PE |

|---|---|---|---|---|

| 重量 | 1.00 | 0.69 | 1.00 | 0.73 |

| コスト | 1.00 | 1.38 | 3.00 | 0.88(約10%安) |

| 耐摩耗性 | △ | 〇 | 〇 | ◎(長寿命) |

| 耐衝撃性 | △ | 〇 | 〇 | ◎(割れにくい) |

| 耐薬品性 | × | △ | 〇 | ◎(酸・アルカリに強い) |

| 防錆性 | 要塗装 | 錆びにくい | 錆びにくい | 錆びない |

| 静音性 | △ | 〇 | 〇 | ◎(低摩擦・無騒音) |

この比較から、UHMW-PEは軽量で扱いやすいだけでなく、現場の信頼性を高める実用素材であることがわかります。

鉄やアルミに比べ約3割軽く、設置・交換時の作業負担を軽減。さらに「滑りながら耐える」性質により摩耗が少なく、長期安定した性能を発揮します。

また、薬品や水分による劣化がほとんどなく、防錆処理や塗装が不要。

ライン全体の清潔性・静音性の向上にも寄与します。

軽く・静かで・長持ちする――。

UHMW-PEは、金属構造を「扱いやすく永く使える構造」へ変える素材です。

導入効果と実例:現場で見える成果

理論だけではなく、実績が何よりの証明です。

摩耗ゼロ、交換周期5倍延長、搬送音低下。

重量軽減、滑り性能向上、清掃性改善。

衝撃吸収性アップ、再加工不要。

いずれも、摩耗・交換・騒音・錆といった課題を同時に解決しています。

「長持ちして手がかからない部品」――まさにその理想を体現する素材です。

設計のポイントと最適化の工夫

優れた素材であっても、設計と加工の工夫がなければ、その性能を最大限に発揮することはできません。

UHMW-PEも例外ではなく、柔らかく滑るという特性を理解したうえで、厚みの設計・支持構造・固定方法を最適化することが長寿命化の鍵となります。

これらの工夫を施すことで、摩耗や変形を抑え、鉄やアルミでは実現できない「長く使える静かな構造」を実現できます。

つまり、素材の良さを引き出すのは設計思想であり、正しく設計されたUHMW-PE部品は、交換頻度の低減・騒音の抑制・保守コストの削減という明確な成果をもたらします。

① 寸法精度よりも機能優先

柔らかい素材のため、±0.2mm以下の精密公差には不向き。

クリアランスを持たせた設計が基本です。

② 熱変形

耐熱温度は80〜90℃が限界。

高温環境では変形や膨張が起こるため、PPやPVDFへの置き換えを検討します。

③ 剛性確保の工夫

厚みを増す・リブを入れる・裏面を支持構造にするなどで剛性を補います。

特に大型プレートや長尺ライナーでは、これが寿命を左右します。

以上のような工夫により、UHMW-PEは「柔らかくても壊れない設計」を可能にします。

UHMW-PEが選ばれる理由

UHMW-PE(超高分子量ポリエチレン)が評価されるのは、単一の性能が突出しているからではなく、「削れない」「割れにくい」「滑る」「錆びない」という、異なる要素をすべて高い次元で満たしている点にあります。

まず、「削れない」耐摩耗性。

分子量が極めて大きいため、摩擦面で分子鎖がほどけにくく、長期間にわたって表面が磨耗しません。

摺動部や搬送ガイドでは、鉄やアルミに比べて数十倍の寿命を実現し、交換周期を飛躍的に延ばすことが可能です。

次に、「割れにくい」衝撃吸収性。

UHMW-PEは、金属のように硬く跳ね返すのではなく、衝撃を受け止めて内部で分散させる“しなやかさ”を持っています。

これにより、落下・衝突・振動などの繰り返し応力を吸収し、欠けや破断を防ぎます。

安全性や信頼性が求められる装置構造では、この“柔軟な強さ”が長期安定運用の鍵となります。

さらに、「滑る」低摩擦性にも優れています。

表面エネルギーが非常に低く、摩擦係数はテフロンに次ぐレベル。

摺動や搬送がスムーズで、金属では避けられない「キイッ」「ガタッ」といった摩擦音がほとんど発生しません。

結果として、静音化と省エネルギー化の両立が可能になります。

そして、「錆びない」耐薬品性。

酸・アルカリ・塩類などの薬品に対して安定しており、

湿潤環境や薬液槽などでも長期間の使用に耐えます。

金属のような防錆塗装や定期メンテナンスが不要で、清潔な環境維持が容易です。

これら4つの要素をすべて高水準で実現する素材は、金属の中にもほとんど存在しません。

UHMW-PEは、摩耗・衝撃・薬品・音――そのすべてに強い“現場対応型の万能素材”として、

搬送ライン・摺動部・保護プレートなど、あらゆる分野で“摩耗部品の最適解”となっています。

そして、この素材の根底にあるのが次の設計思想です。

長く使いたいなら、硬さより「しなやかさ」

硬さで耐えるのではなく、粘りで受け止め、弾性で守る。

この思想こそが、UHMW-PEを単なる樹脂ではなく、“長く使える構造材”へと昇華させている理由です。

まとめ:金属からUHMW-PEへ、「滑りながら耐える構造」という選択

UHMW-PE(超高分子量ポリエチレン)は、極めて低い摩擦係数と高い耐摩耗性を両立した、「滑りながら耐える」長寿命樹脂です。

ガイド・ライナー・摺動板など、常に摩擦が発生する現場で、UHMW-PEは金属の数倍の寿命を実現し、交換やグリスアップの手間を大幅に削減します。

また、衝撃吸収性・防錆性・静音性にも優れ、鉄やアルミでは割れるような箇所でも「スッ」と受け止めて形を保つ特性があります。

フジワラケミカルエンジニアリングでは、UHMW-PEを用いたライナー・ローラー・保護部材を製作し、静粛化と長寿命化を両立した装置設計を支援しています。

UHMW-PEは、軽く・静かに・長く使える「白い鉄」。

金属に代わる現実解として、信頼性と耐久性を同時に満たす素材です。

フジワラケミカルエンジニアリングの提案姿勢

フジワラケミカルエンジニアリングは、

お客様の製品開発に伴走する技術パートナーです。

PP・POM・MCナイロン・UHMW-PE・PEEK・PVDFなど、各素材の特性を理解した摺動・耐摩耗設計のスペシャリストです。

UHMW-PEは、滑りと耐久性を両立する構造樹脂。

搬送ライン・ライナー・衝撃緩衝材などで、摩擦低減・騒音抑制・寿命延長に高い効果を発揮します。

現場環境や荷重条件に応じた最適板厚・構造補強設計をご提案し、メンテナンスサイクルの大幅な延伸を実現します。

「すぐ摩耗する・滑りが悪い」

――そんな悩みに対し、素材選定から解決策を導きます。