金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」

ものづくりの現場ではいま、「金属から樹脂へ」という転換が静かに、しかし確実に進んでいます。

軽量化、防錆、薬品耐性、静音化――。これまで金属でなければ成立しなかった構造や装置も、機能性プラスチックの進化によって、新しい設計の自由度を手にしつつあります。

フジワラケミカルエンジニアリングでは、PP(ポリプロピレン)・POM(ポリアセタール)・MCナイロン・UHMW-PE・PEEK・PVDFといった代表的なエンジニアリングプラスチックを中心に、「金属構造をどう樹脂化するか」という視点から、設計段階での素材選定支援と加工提案を行っています。

本コラム「金属から樹脂へ」シリーズでは、金属の代替として注目される6種類の機能性樹脂を取り上げ、それぞれの特長・設計上の考え方・実際の導入効果を紹介していきます。

素材ごとの「強み」と「設計思想の違い」を知ることで、現場に合った最適な置換設計を見極めるためのヒントをお伝えします。

シリーズ第5回は、PEEK(ポリエーテルエーテルケトン)。

高温・高耐薬品環境でも性能を維持し、金属の限界を超える「エンジニアリングプラスチックの頂点」です。

金属から樹脂へ シリーズ 一覧

金属からプラスチックへの素材転換をテーマに、代表的な6つの機能性樹脂を比較・解説するシリーズです。

軽量化、防錆、耐薬品性、耐摩耗性など、設計やメンテナンスの課題を「素材の見直し」から解決します。

- 金属から樹脂へ[PP編]:軽く、錆びず、長く使える「実用構造材」への転換

軽量化・防錆・薬品耐性を同時に実現するPP。鉄・SUS・アルミからの置換設計で、コストとメンテナンス負担を大きく低減。 - 金属から樹脂へ[POM編]:静音・精密・高寸法安定性を兼ね備えた「次世代機構素材」

摺動部や可動部の静音化・軽量化に最適。金属の剛性と樹脂の柔軟性を両立し、精密部品の量産設計にも対応。 - 金属から樹脂へ[MCナイロン編]:「しなやかさ」が支える強度・耐摩耗・安心設計

高荷重部品にも使えるナイロン系エンジニアリングプラスチック。強度と靱性のバランスに優れ、金属疲労を防ぐ柔軟構造を実現。 - 金属から樹脂へ[UHMW-PE編]:「滑る・耐える」が両立するロングライフ構造設計

極めて低い摩擦係数と高い耐摩耗性で、搬送・摺動・衝撃緩衝に活躍。水槽・ライナー・摺動部品など、現場寿命を大幅に延ばす。 - 金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」(このページ)

250℃環境でも機能を維持。金属の代替だけでなく、次世代装置設計を支える高性能樹脂として注目。 - 金属から樹脂へ[PVDF編]:薬品・クリーン環境に「負けない」耐薬品樹脂の新たな選択

塩素・酸・溶剤などの過酷環境下でも長期安定。SUS・ガラスでは難しいクリーン対応を、樹脂で実現。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

金属でなければ無理だった領域に、樹脂が入る時代

「この環境では金属でなければ無理」――

そう言われてきた設計の常識が、いま静かに書き換えられつつあります。

高温・薬品・真空・精密。

これまで鉄やSUS、さらにはチタン合金でしか実現できなかった過酷な環境下に、PEEK(ポリエーテルエーテルケトン)のような高機能エンジニアリングプラスチックが採用され始めています。

PEEKは、250℃級の耐熱性と高い機械強度を併せ持ち、酸・アルカリ・溶剤にも侵されず、真空中でもガス放出が少ないという特異な性質を備えています。

その性能は「鉄を超え、SUSに迫る」と評されるほどで、樹脂でありながら「構造を支える素材」として確固たる地位を築きつつあります。

金属が腐食や熱膨張に苦しむ領域を、PEEKは軽量・安定・無錆で支えることができます。

いまや、金属では守れなかった領域を樹脂が守る時代が始まっています。

フジワラケミカルエンジニアリング正式基準によるコスト比較

PEEK(ポリエーテルエーテルケトン)は、250℃の高温環境や強薬品下でも安定して性能を維持できる高機能樹脂です。

金属では対応できない条件下でも長期間機能を保持できることから、「金属を超える構造素材」として注目されています。

ただし、その優れた性能を最大限に発揮させるには、強度・重量・コストのバランスを定量的に把握することが重要です。

当社では、他素材と同様に「鉄1mm厚=1.0基準」で、実際の仕入単価と比重をもとに比較を行っています。

その結果、鉄1mm厚と同等の剛性を得るには、PEEK約4mm厚が目安となります。

このときの重量は約0.67倍(約3割軽い)であり、実質コスト比は約9.65(約10倍)。

材料単価そのものが高価なため初期コストは大きくなりますが、金属を超える耐熱性・耐薬品性・寸法安定性によって、長期的な寿命延長と安定稼働を実現します。

| 材料 | 比重 | 必要厚み | 重量比(鉄=1) | 樹脂単価(鉄=1) | 実質コスト比 | コスト評価 |

|---|---|---|---|---|---|---|

| 鉄(基準) | 7.8 | 1mm | 1.00 | 1.0 | 1.0 | ― |

| SUS304 | 7.9 | 1mm | 1.00 | 3.0 | 3.0 | 高価(約3倍) |

| アルミ(A5052) | 2.7 | 2mm | 0.69 | 2.0 | 1.38 | やや高い(約1.4倍) |

| PEEK(ポリエーテルエーテルケトン) | 1.31 | 4mm | 0.67 | 14.4 | 9.65 | 高価(約10倍) |

この比較から、PEEKは重量・耐久・耐薬品性のすべてで金属を超える性能を発揮する反面、コストはおよそ10倍規模になります。

しかし、長寿命化・保守性・信頼性の観点ではトータルコストを下げられるケースも多く、特にSUSやアルミでも耐えられない過酷環境では最適素材といえます。

- 鉄の1mm厚に対して、同等の剛性を得るにはPEEK4mm厚が目安

- 重量は約0.67倍(3割軽い)ながら、実質コストは約10倍

- 金属では得られない特性(耐熱・耐薬品・電気絶縁)が代替理由

本表は、当社社内で採用している「鉄1mm厚=1.0基準」に基づく正式比較表です。

各素材の比重・厚み・単価は、実際の入手性と仕入単価をもとに算出しています。

用途や時期により変動する場合がありますので、設計検討時の参考目安としてご活用ください。

PEEKの特長:「耐える」ではなく「持ちこたえる」

PEEK(ポリエーテルエーテルケトン)は、単に「耐える」のではなく、環境変化を受けても形と性能を保ち続ける「持ちこたえる素材」です。

高温・薬品・精密・絶縁――これらすべてを高水準で満たす、まさに「極限環境のための構造樹脂」といえます。

① 高温環境での強度維持

PEEKの連続使用温度は約250℃に達します。

この温度域で機械的強度を保持できる素材は、金属を除けばほとんど存在しません。

一般的な樹脂では、100〜150℃を超えると軟化やクリープ(変形)が避けられませんが、PEEKは高分子鎖の結晶構造が非常に安定しているため、高温ガス・熱水・スチーム環境でも、形状・強度・剛性を維持します。

鉄やアルミが酸化や歪みにより性能を落とす領域で、PEEKは「静かに持ちこたえる」素材として機能を果たします。

金属のような「耐える強さ」ではなく、負荷を吸収しながら形を保つ「しなやかな強度」――

それがPEEKの真の強みです。

② 優れた耐薬品性

PEEKは、酸・アルカリ・有機溶剤・油類など、ほとんどの薬品に対して極めて高い耐性を示します。

たとえばSUSでも腐食が進む塩素系や酸性環境でも、PEEKは長期にわたり外観・性能を維持し、化学反応を起こしません。

金属では「劣化して交換する」領域を、PEEKは「そのまま使い続けられる」領域に変える。

この信頼性が、化学装置・製薬機器・半導体洗浄装置など、強薬品と高温が共存する装置での採用を後押ししています。

また、PEEKは吸水率が極めて低く、湿度や液体への曝露による寸法変化も最小限です。

耐薬品性と寸法安定性を両立する素材は限られており、PEEKはその数少ない「例外的な存在」といえます。

③ 高剛性・高精度・絶縁性

PEEKは樹脂の中でも非常に高い剛性を持ち、加工後の寸法変化が少ないため、精密部品や機構パーツの樹脂化に最適です。

ヤング率は約3.6GPaに達し、アルミ並みの剛性を樹脂単体で確保できます。

さらに、熱膨張率が小さく、±0.05mm級の高精度加工も安定して行えます。

これにより、金属機構部品の軽量化・静音化・絶縁化を同時に実現可能です。

PEEKの電気絶縁性は非常に高く、高温下でも絶縁性能を維持するため、電装部品・測定治具・真空機器など、「高温で絶縁を保てる」唯一の構造樹脂として重用されています。

PEEKは「硬い」「強い」といった単純な特性では語れません。

それは、過酷な条件下でも静かに形を保ち、性能を維持し続けるという、「持ちこたえる力」を備えた素材です。

金属が熱や腐食に「耐える」のに対し、PEEKはそれらを吸収し、受け流し、機能を失わない。

この「粘り強い安定性」こそが、PEEKが「エンジニアリングプラスチックの頂点」と呼ばれる理由なのです。

金属との比較:コストよりも「耐環境性」

PEEKの真価は、単なる価格や重量の比較では測れません。

「どんな環境でも形を保ち、機能を維持できるか」――その耐環境性能こそが、この素材の評価基準です。

ここでは、主要な金属との比較を通して、PEEKの特性を整理します。です。

| 比較項目 | 鉄 | アルミ | SUS | PEEK |

|---|---|---|---|---|

| 重量 | 1.00 | 0.69 | 1.00 | 0.67 |

| コスト | 1.00 | 1.38 | 3.00 | 9.65(約10倍) |

| 耐熱性 | ◎ | ○ | ◎ | ◎(250℃まで安定) |

| 耐薬品性 | × | △ | ○ | ◎(ほぼ全薬品対応) |

| 防錆性 | 要塗装 | 錆びにくい | 錆びにくい | 錆びない |

| 絶縁性 | × | × | × | ◎(非導電) |

| 加工性 | 切削・溶接 | 切削 | 難しい | 精密切削 |

この比較からわかるように、PEEKは「コストで測れない素材」です。

鉄やアルミでは変形・腐食してしまう環境でも、PEEKは安定して形状を維持し、性能を損ないません。

250℃の高温下でも寸法変化が少なく、酸・アルカリ・有機溶剤に広く耐えることから、半導体・薬液・真空・高温機構といった過酷領域で選ばれます。

軽く、錆びず、電気を通さず、そして熱にも強い。

PEEKはまさに“金属を超える環境対応素材”として、長期信頼性を求める装置に最適です。

導入効果と実例:現場で見える成果

PEEKは、高コストでありながらも「耐える」ではなく「持ちこたえる」設計を可能にします。

金属部品をPEEKに置き換えた事例からも、その実用効果が明確に見て取れます。

耐薬品性が大幅向上。腐食ゼロ、洗浄サイクル延長。

電気絶縁性+軽量化により安全性アップ。

熱変形なし。メンテナンス周期2倍。

このように、初期コストは高くとも、運用寿命とメンテナンス性でコストを回収できる事例が多数あります。

結果として、トータルコストでは金属より有利になるケースも珍しくありません。

設計のポイントと最適化の工夫

優れた素材であっても、設計思想を誤れば本来の性能を引き出すことはできません。

PEEKを活かす設計では、以下のような工夫が求められます。

① コストを活かす用途選定

PEEKは「高価な万能材」ではなく、「限られた環境でこそ真価を発揮する素材」です。

高温・強薬品・絶縁・軽量など、明確な目的がある部位で使うことがポイントです。

② 加工条件

熱変形を防ぐため、低送り・低回転・高刃物精度で加工します。

また、熱膨張を考慮し、設計では「遊び」をもたせることが重要です。

③ 表面仕上げと厚み選定

PEEKは金属並みの仕上げ精度を出せるため、接触部の摩耗を最小化できます。

剛性を確保するため、厚みは鉄の約4倍を目安に設定します。

以上を踏まえた設計により、PEEKは「高温でも変形しない」「薬品でも侵されない」「軽くても壊れない」という理想的な構造を実現します。

まとめ:金属からPEEKへ、「高温と薬品に耐える設計」という選択

PEEK(ポリエーテルエーテルケトン)は、250℃環境や強薬品下でも性能を維持する高機能樹脂です。

「金属では耐えられない条件で使える」という一点において、他の樹脂とは一線を画します。

耐熱性・耐薬品性・絶縁性・寸法安定性をすべて兼ね備え、半導体・化学装置・分析機器などの分野で構造と機能を両立する素材として採用が進んでいます。

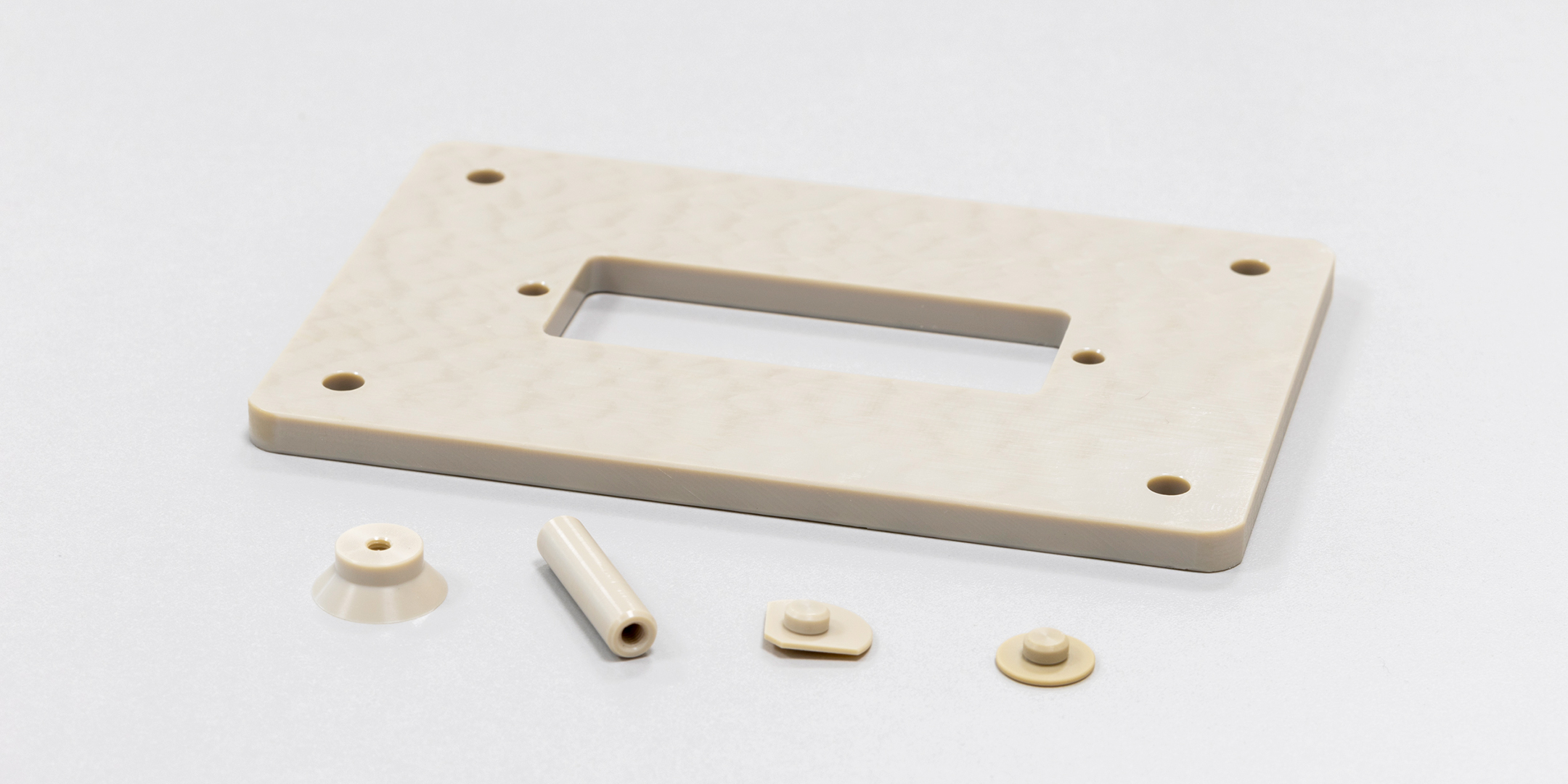

フジワラケミカルエンジニアリングでは、PEEKによる耐熱治具や分析装置部品を製作し、高温・高精度環境でも樹脂を活かす設計支援を行っています。

PEEKはコストで測れない信頼性の素材。

金属を超える耐環境性能こそが、未来の装置設計を支える柱となります。

フジワラケミカルエンジニアリングの提案姿勢

フジワラケミカルエンジニアリングは、

お客様の製品開発に伴走する技術パートナーです。

PP・POM・MCナイロン・UHMW-PE・PEEK・PVDFなど、各種エンジニアリングプラスチックを扱い、高耐熱・高精度環境での設計・加工提案を行っています。

PEEKは、250℃環境でも機能を維持する高性能樹脂。

高温下・強薬品環境・真空装置などで、金属を超える安定性と軽量性を発揮します。

耐熱・耐薬・絶縁の各特性を総合的に評価し、研究装置や半導体製造設備向けの最適設計を支援します。

「この温度でも使える素材がない」

――その課題、PEEKが答えになるかもしれません。