金属から樹脂へ。EVパーツの「軽量化と絶縁」を両立させる素材変換の進め方

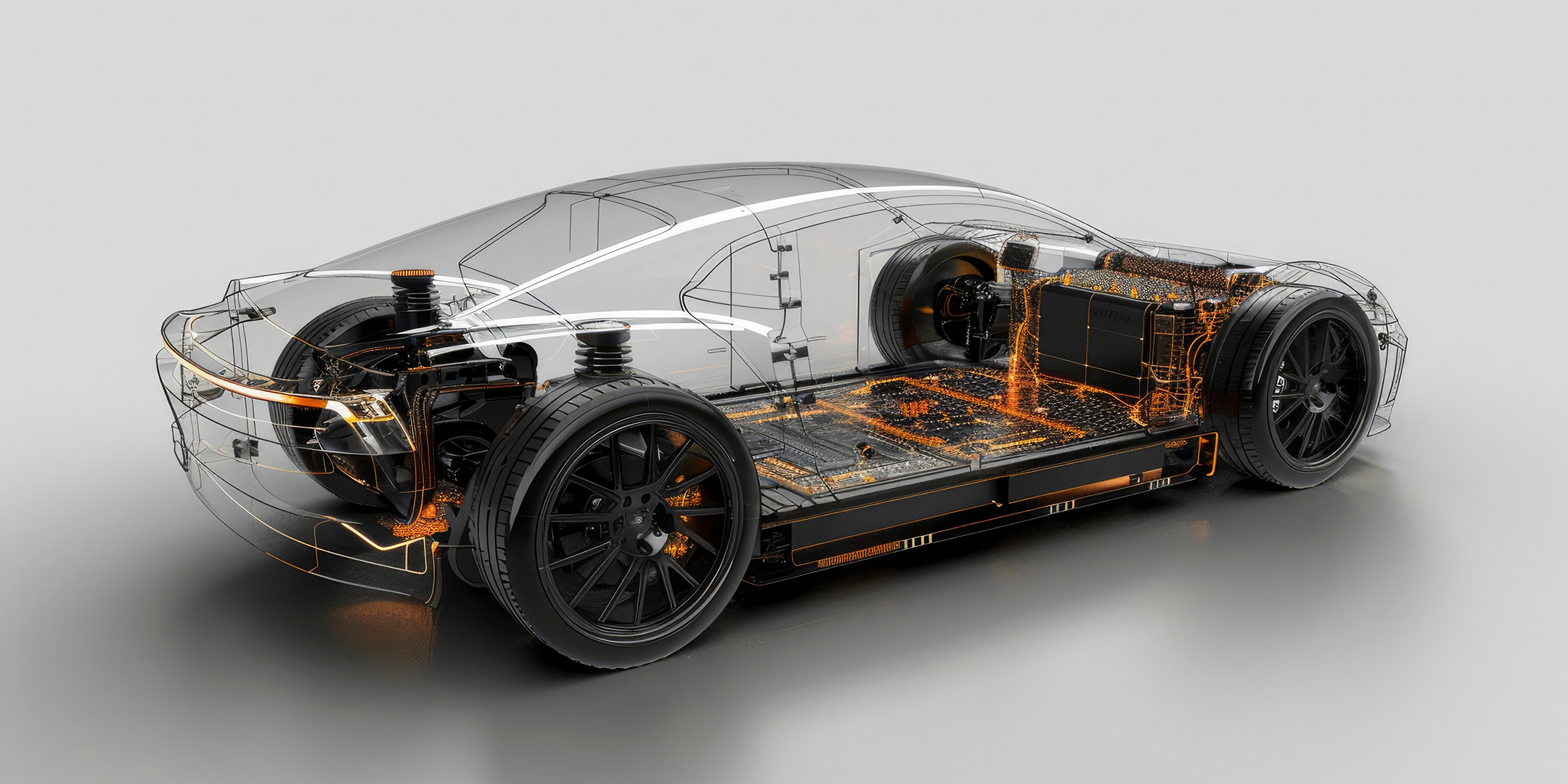

電動化の潮流は、自動車の設計思想や部品構造を根本から変えつつあります。従来の内燃機関車両では、強度や耐熱性を理由に金属部品が主役を担ってきましたが、EVでは事情が異なります。

その背景には、航続距離の向上を目的とした軽量化、高電圧への対応としての絶縁性の確保、加工性や構造自由度の拡大など、設計と製造両面の現実的な課題が横たわっています。

こうした変化の中で注目されているのが、軽量かつ透明で絶縁性にも優れたスーパーエンプラ「PMP(ポリメチルペンテン)」です。本稿では、EVパーツ設計の現場で求められる条件、PMPの特徴と活用事例、そして当社が提供する加工支援の取り組みについて、背景も含めて詳しくご紹介します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

EV化が促す素材の再検討

EVの普及が進むにつれて、自動車メーカーや部品メーカーは素材の抜本的な見直しを迫られています。

従来のエンジン搭載車では、エンジンブロックや支持構造にステンレスやアルミなどの金属素材が当たり前のように使われてきました。しかし、EVの動力源であるバッテリーやモーターは、金属では解決しきれない新たな課題を突き付けます。

- 軽量化

バッテリー重量増を相殺し、航続距離を延ばすための総重量低減。

EVでは、駆動用バッテリーだけで数百kgに達する場合があり、車両重量は内燃機関車に比べて増加傾向にあります。重量は加速性能や航続距離だけでなく、タイヤやサスペンションの耐久性、エネルギー消費効率にも影響します。そのため、車体構造や部品の軽量化は、EV性能全般を底上げするための最優先課題となっています。 - 絶縁性

高電圧部での安全確保を目的とした電気的絶縁。

特にEVでは、バッテリーパックやインバータ、モーター駆動系に数百ボルト規模の高電圧がかかります。車両事故や整備時の感電リスクを防ぐため、部品や筐体には高い絶縁耐力が必須です。絶縁性が不十分な部品は短絡や発熱を引き起こし、車両性能や安全性に直結する重大な不具合の原因となります。 - 耐熱性

モーター、インバータ、制御基板の発熱に耐える構造。

EVのパワーエレクトロニクス部品や高出力モーターは発熱が大きく、走行中や急速充電時には内部温度が急上昇します。耐熱性の不足は、部品の熱変形や接合部の劣化、電子部品の誤動作を引き起こす可能性があるため、長期使用を前提とした高耐熱素材の採用が不可欠です。 - 構造自由度

薄肉化や複雑な流路・形状を実現する設計対応力。

EVでは部品配置の自由度が高く、冷却流路やケーブル配線経路を効率化するために、三次元的で複雑な形状や薄肉構造が求められるケースが増えています。設計の自由度を活かせる素材は、単なる性能向上だけでなく、部品点数削減や組立性の改善にもつながります。

これらを同時に満たすには、金属だけでは限界があり、エンジニアリングプラスチック(スーパーエンプラ)への置き換えが必然的に進んでいます。

PMPが選ばれる理由

こうした素材転換の候補の中でも、PMPは軽量性・透明性・絶縁性というEV部品に不可欠な特性を同時に備えています。

比重0.83という数字はスーパーエンプラの中でも最軽量クラスであり、設計者にとって「軽くて丈夫、しかも内部確認が容易」という魅力があります。

| 材料 | 比重 | 使用温度 | 主な特長 |

|---|---|---|---|

| PMP | 0.83 | ~150℃ | 軽量/透明/絶縁性/耐薬品性 |

| PEI(ウルテム) | 約1.28 | ~170℃ | 耐熱性・強度に優れるが褐色半透明 |

| PEEK | 約1.3 | ~260℃ | 高強度・高耐熱・耐薬品性に優れるが高価 |

PMPは高い体積抵抗率を持つため、バッテリー端子や高電圧配線の保護カバー、インバータ周辺の絶縁部材に最適です。導電性粉塵や湿度による性能劣化が起こりにくく、長期的に安定した絶縁性能を維持できます。さらに、絶縁性と透明性を同時に備えているため、通電状態でも内部の状態を外側から安全に確認できる点は、他素材にはない利点です。

特に透明性と絶縁性の両立は、電動化における安全性と保守性を高めるうえで大きな武器になります。配線や内部構造を目視で点検できることで、メンテナンスの迅速化や不具合の早期発見が可能になります。

PMPが活用事例

PMPはその特性を活かして、EVのさまざまな部位に応用されています。単なる素材置き換えではなく、設計の自由度や部品性能の向上にもつながる事例が多く見られます。

高電圧部を覆うカバーには絶縁性が不可欠です。PMPを用いることで、金属構造より軽量かつ安全な構造が実現でき、さらに加工性の高さから内部固定構造の一体化も可能になります。

透明性を活かし、内部の状態を外側から直接確認できます。これにより、保守作業の効率化や安全確認の確実性が向上します。

液冷システムや薬液を扱う部分では、耐薬品性と視認性の両立が求められます。PMPはこの条件を満たし、流体挙動の監視やメンテナンスの負担軽減に寄与します。

バッテリーモジュールやインバータ内にある高電圧バスバーは、大電流が流れるため短絡防止が重要です。PMPの絶縁性を活かしたカバーや仕切り板は、金属製シャーシ内でも安全距離を確保でき、軽量で設計自由度の高い構造が実現できます。

高電圧系統の端子台や大電流コネクタの外装部品にPMPを採用することで、絶縁性と耐熱性を両立し、通電状態でも安全な作業環境を提供します。透明性を活かせば、接続部の状態を視認しながら作業できるため、保守性も向上します。

PMP加工の課題と当社の対応

PMPは優れた性能を持つ一方で、加工難度の高さが導入のハードルになる場合があります。

熱に弱く、加工時に白濁やバリが発生しやすい、金属ほどの寸法精度を出しにくい、溶接に条件設定が必要といった特性があるためです。

当社フジワラケミカルエンジニアリングは設計そのものは行わず、設計者の意図を理解したうえでの加工提案と条件最適化を行うことで、こうした課題の解決を支援します。

- 熱影響対策:PMP専用刃物と適正切削条件で白濁やバリを抑制。

- 精密溝加工対応:Oリング溝や段差形状など、密封や固定に必要な精密加工を実現。

- 試作・検証フロー:現物試作による設計者とのすり合わせを行い、外部測定機関との連携で寸法精度を保証。

これらの取り組みにより、設計段階での素材選定を実際の量産に適用可能なレベルまで落とし込みます。

金属からPMPへの置き換え効果

PMPへの素材置き換えは、軽量化だけでなく製造工程や製品構造の最適化にも直結します。

- 部品点数削減:一体成形により溶接やボルト固定が不要になり、組立工数が減少。

- 大幅軽量化:部品によっては40%以上の重量削減が可能。

- 設計自由度向上:透明性と加工性を活かし、内部観察や流体制御構造を組み込んだ設計が可能。

これらの効果はEVだけでなく、医療機器や化学装置など安全性と保守性が重視される分野でも有効です。

まとめ:PMPは「可能性を広げる材料」

PMPは軽量・透明・絶縁性という特長に加え、設計の自由度や安全性を飛躍的に高める可能性を持っています。

フジワラケミカルエンジニアリングは、設計そのものは行わないものの、設計者の意図を現場視点で実現するために、加工条件の最適化、試作提案、精度保証まで一貫した支援を提供します。

私たちは、単なる加工業者ではなく、「伴走型の技術パートナー」として、新しい素材を使った設計を最後まで実用化へ導く存在です。

EV化が加速する今、素材の選択は競争力の差を生む重要な要素です。

PMPの持つ潜在力を、私たちと共に製品価値へと変えていきましょう。