PVC(ポリ塩化ビニル)の熱曲げ加工技術解説:熱加工で実現する高品質成形

PVC(ポリ塩化ビニル)の曲げ加工は、従来、溶接によって接合していた構造物の一部を、より効率的かつ美しく仕上げることができる技術です。特に、熱を加えて成形する熱曲げ加工を活用することで、接合部を減らし、強度や耐薬品性を向上させることが可能になります。しかしながら、この技術のメリットが十分に認知されておらず、いまだに従来の方法が主流となっている分野も多く存在します。

本コラムでは、PVCの熱曲げ加工について詳しく解説し、工数削減や仕上がりの美しさなどの利点を紹介します。さらに、当社フジワラケミカルエンジニアリングが提供する熱曲げソリューションについてもご説明し、より効果的な製品設計や加工方法の選択に役立つ情報をお届けします。

PVC曲げ加工技術が注目される背景

近年、産業機器メーカーにおいて、設備の高性能化・高耐久化が求められる中で、加工技術の進化が加速しています。その中で、PVC曲げ加工は、接合部を減らし、シームレスな構造を実現することで、強度や耐薬品性を向上させる技術として注目されています。

特に、半導体製造装置や化学プラント設備では、耐薬品性が高く、表面が滑らかで汚れが付きにくい構造が求められます。従来の溶接による接合部では、接着剤や溶剤による劣化のリスクがありましたが、曲げ加工を用いることで、より長寿命で信頼性の高い部品の製造が可能になります。

また、近年の省エネルギー・省資源の観点からも、PVC曲げ加工は有利です。加工工数の削減により生産性が向上し、コストダウンにも貢献できるため、多くの産業分野で採用が進んでいます。

代表的な曲げ加工技術

PVCの曲げ加工技術には、さまざまな方法が存在します。用途や求められる精度によって、適切な加工技術を選択することが重要です。本章では、代表的な円筒曲げ、R曲げ・V溝曲げ、砂曲げ、型曲げについて詳しく解説し、それぞれの加工方法や特長についてご紹介します。

曲げ加工を適用することで、従来の溶接や接着を必要とする製造方法と比較して、継ぎ目のない滑らかな仕上がりや強度・耐薬品性の向上が可能になります。さらに、加工の自由度が高まることで、設計の幅が広がり、製品の品質向上にも貢献します。

①円筒曲げ

円筒曲げは、シート状のPVCを熱加工し、円筒状に成形する技術です。具体的な加工手順は以下の通りです。

円筒の直径よりも少し大きめの材料をカットします。

これは、PVCの収縮率を考慮したもので、素材や厚みによって調整が必要です。

専用の電気炉(ヒーター)で板全体を均一に加熱します。

加熱時間は材料の厚さによって調整し、適切な温度と時間を設定することが重要です。

専用の曲げ型を使用し、シートを円筒形に成形します。

当社では、多様な直径に対応するために、多くの曲げ型を保管しており、さらに自社で曲げ型を製作することも可能なため、お客様の希望する大きさに曲げることができます。

自然冷却を行い、適切な温度までゆるやかに冷却することで、

寸法精度が高く再現性の高い加工品を作ることができます。

この方法では、均一な温度管理と適切な圧力が必要となります。円筒形のタンクやダクトの製造に適用され、継ぎ目のない滑らかな仕上がりが特長です。

②R曲げ・V溝曲げ

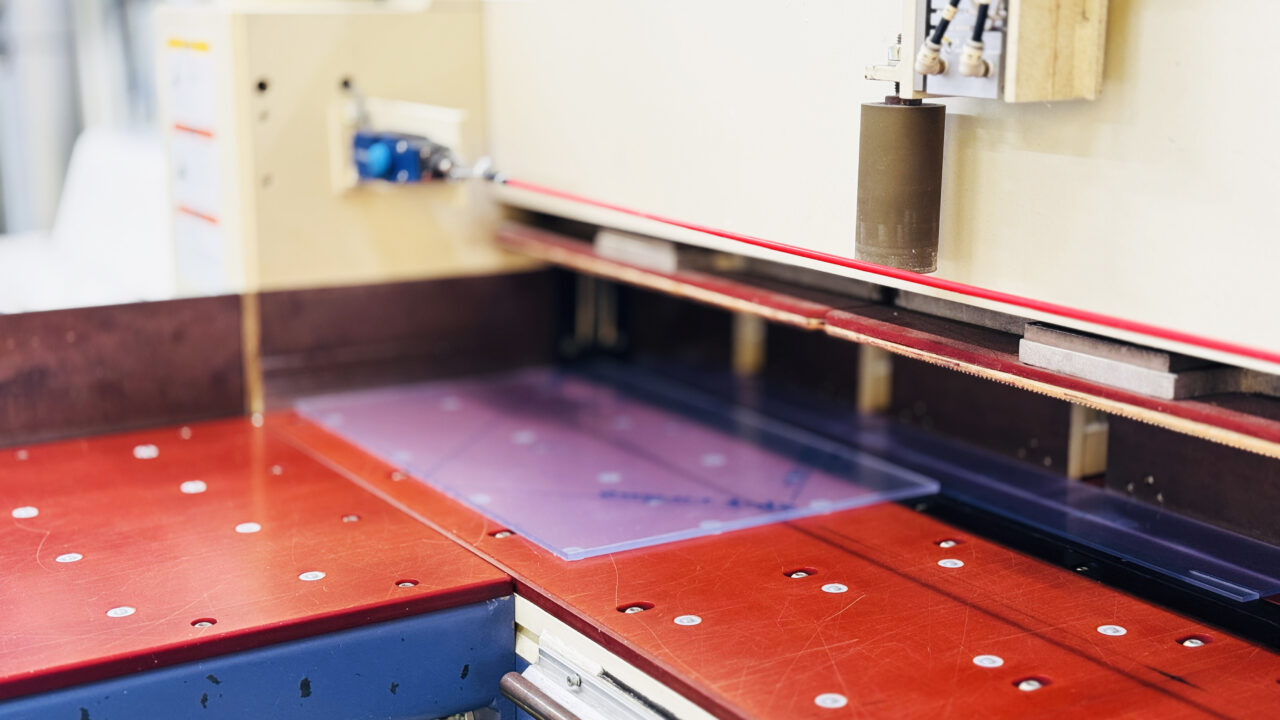

R曲げは、シートの特定部分を加熱し、専用治具を用いて滑らかなカーブを作り出す技術です。赤外線ヒーターや非接触型ヒーターを使用して均一に加熱し、熱を加えた後に治具で成形することで、精度の高い曲げ加工が可能となります。

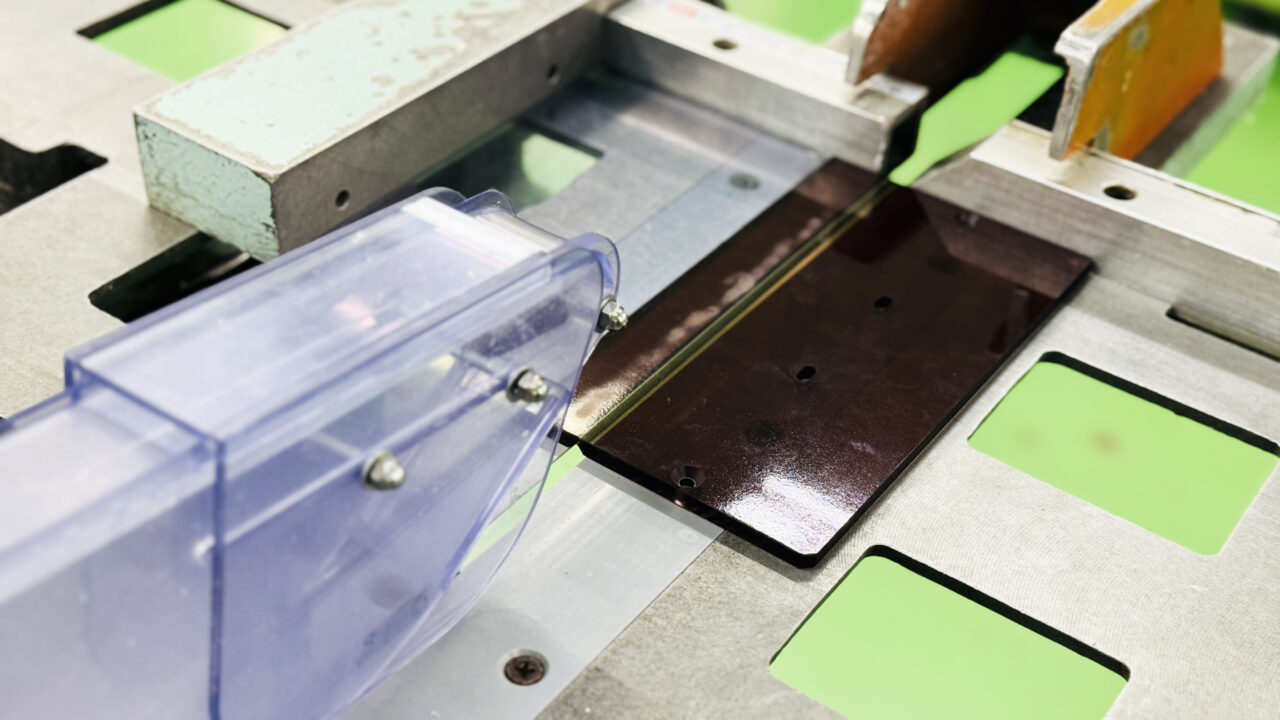

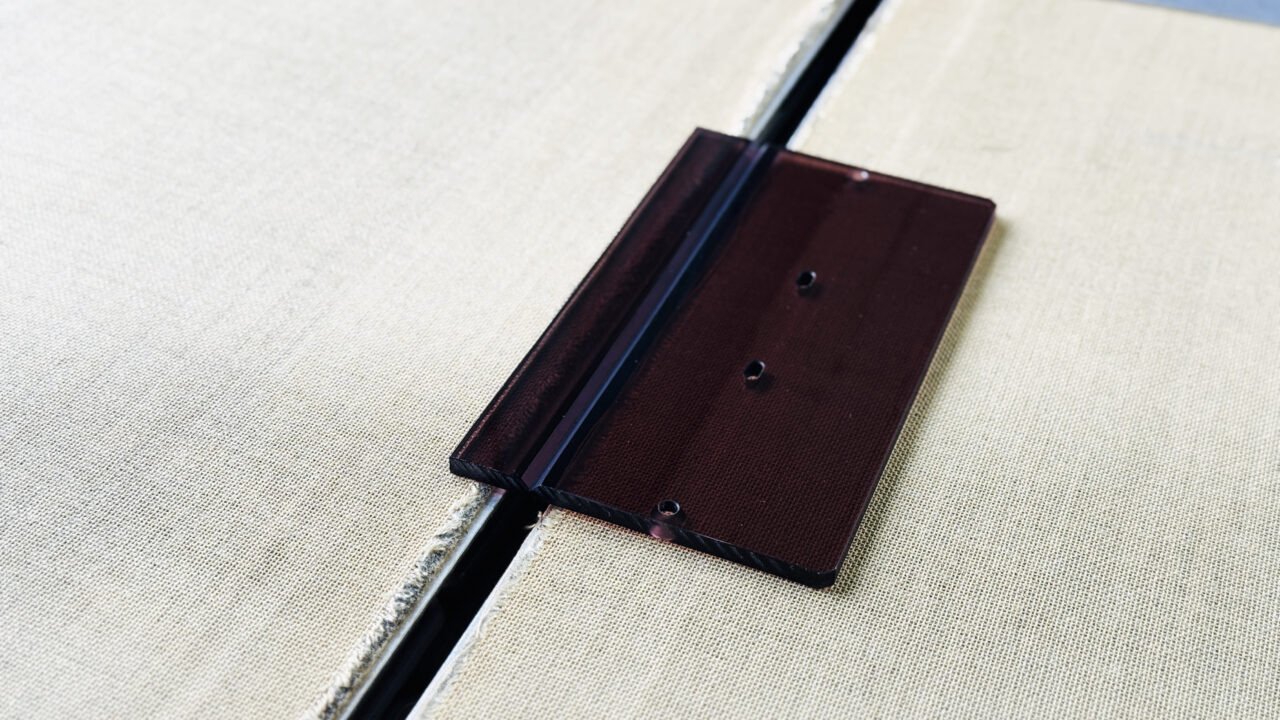

V溝曲げは、シートにV字の溝を掘ることで、狙った位置で直角または任意の角度で曲げる方法です。具体的な手順は以下の通りです。

ルーターや丸鋸盤を使用してV字の溝をカットします。

非接触赤外線ヒーターを使用し、局所的に加熱します。

円筒曲げと同様に専用の曲げ型を使用し、曲げ加工を行います。

これにより、自由度の高いR形状や角度調整が可能になります。

曲げ角度を維持しながら冷却します。

この技術は、大型装置のカバー、照明設備、薬液装置など幅広い用途で使用されています。

③パイプの砂曲げ技術(協力企業)

パイプの曲げ加工には、内部にゴムひもや砂を入れて型崩れを防止する「砂曲げ技術」が活用されます。

この方法では、まずパイプ内部にゴムひもや乾燥した砂を詰めることで、曲げ加工時の変形を防ぎます。その後、材料全体と曲げたい部分を均一に加熱し、専用の治具を用いて曲げ加工を行います。

適切な加熱と冷却により、均一で精度の高い曲げ加工が可能となります。

④プレス機を使った型曲げ技術(協力企業)

プレス機を使用した型曲げ技術は、金属曲げと同様に専用の金型を用意し、加熱したPVCシートをかぶせることで成形をする方法です。

大量生産が可能であり、同じ形状の部品を高精度で製造できます。

曲げ加工品がもたらすメリットと具体的なシーン

産業製造装置メーカーでPVC曲げ加工品を導入することで、様々な場面での利便性が向上します。以下に、具体的な活用シーンと、それぞれのメリットを示します。

①大型装置のカバー・保護パネル

活用シーン

メリット

②配管・ダクトシステム

活用シーン

メリット

③照明設備・特殊用途機器

活用シーン

メリット

フジワラケミカルエンジニアリングの熱曲げソリューション

当社では、以下のような技術を活用し、高品質な曲げ加工を実現しています。

- 大型装置に組み込む曲げダクト・カバー

- 非接触型の赤外線加熱技術

- 円筒曲げやR曲げ、V溝曲げなど

- オーダーメイドの型製作

大型装置に組み込む曲げダクト、カバーで豊富な実績産業機械や半導体製造装置向けのダクト・カバーの製造において、多くの実績を誇ります。大型設備の保護や安全対策に適した形状の設計が可能で、機器の性能を最大限に引き出すことができます。

素早くきれいに曲げることのできる非接触型曲げ加熱機を完備。非接触型の赤外線加熱技術を活用し、均一かつスピーディな加熱を実現。加熱ムラを防ぎ、精度の高い曲げ加工を可能にすることで、製造効率を向上させています。

豊富な曲げ型による様々な形状への曲げ加工。多様な曲げ型を保有し、円筒曲げやR曲げ、V溝曲げなど幅広い形状に対応可能です。さらに、お客様のニーズに合わせたオーダーメイドの型製作も行い、柔軟な対応が可能です。

まとめ

フジワラケミカルエンジニアリングでは、PVCの曲げ加工技術を駆使し、産業機器メーカーのニーズに応じた高品質な製品を提供しています。

曲げ加工品の導入により、装置の強度向上、美観の向上、作業効率の向上など、多くのメリットを享受することができます。特に、大型装置のカバー、ダクトシステム、照明設備など、様々なシーンでの活用が可能です。

また、当社では、非接触型の加熱技術や多様な曲げ型を活用し、迅速かつ高精度な加工を実現しています。これにより、お客様の設計要件に合わせた最適な製品を提供することが可能です。 PVCの曲げ加工を検討されている企業様は、ぜひ当社にご相談ください。経験豊富な技術スタッフが最適なソリューションを提案し、高品質な製品をお届けいたします。