フジワラケミカルエンジニアリングは、ポリメチルペンテン(PMP)を使用した精密部品製造に着手し、高い耐熱性や透明性を活かした高精度な部品製造に取り組んでいます。長年にわたり研鑽した精密溶接技術を駆使して、透明材であるPMPを使用した視認性の高い新たな製品づくりを目指しています。

透明性と耐熱性を兼ね備えた溶接可能なポリメチルペンテン

ポリメチルペンテン(PMP)は、その軽量さと透明性の高さで知られる特殊なプラスチック材料です。融点が240℃であるため、ポリプロピレン(PP)よりも高温下での使用が可能です。耐熱性や耐化学性に優れたPMPは、医療機器や食品包装、光学部品など多岐にわたる産業で利用されていますが、その優れた特性を活かした部品製造や加工には高度な技術が求められます。

フジワラケミカルエンジニアリングでは、当社の強みであるプラスチック精密溶接技術を最大限に発揮し、PMPを使用した新たな部品製造に取り組んでいます。PMPのように優れた透明性と非常に高い耐熱性を両立し、しかも溶接ができる板材は他にはないため、一貫した品質を維持しながら高度な溶接技術を駆使する必要があります。

特に、複雑な形状の部品製造は、溶接箇所の仕上がりや強度が製品の品質に大きく影響することから、過酷な条件下での使用に耐える高品質なPMPの製品を提供するには、当社の精密溶接技術とノウハウは欠かせません。

ポリメチルペンテン(PMP)の一般的な特徴

ポリメチルペンテン (PMP) は、分子量が約 500,000〜1,000,000 g/mol で、密度が約 0.80〜0.85 g/cm³ の軽量なプラスチックです。融点は約 230〜240°C で、約120°C程度の耐熱性を持ちます。また、ガラス転移温度は約 -60°C です。透明度が高く、優れた耐化学性があり、酸やアルカリに対しても強い特性を持っています。加工しやすく、医療機器や食品包装材、光学部品などに利用されますが、コストはやや高めです。

| 特徴 | 説明 |

|---|---|

| 分子量 | 耐約 500,000〜1,000,000 g/mol |

| 密度 | 約 0.80〜0.85 g/cm³ |

| 融点 | 約 230〜240°C |

| ガラス転移温度 | 約 -60°C |

| 耐熱性 | 高い(約120°C程度) |

| 透明性 | 高い(ほぼ透明) |

| 耐薬品性 | 優れている(酸、アルカリに対して) |

| 加工性 | 良好(射出成形や押出成形が可能) |

| 用途 | 医療機器、食品包装材、光学部品 等 |

| コスト | △ |

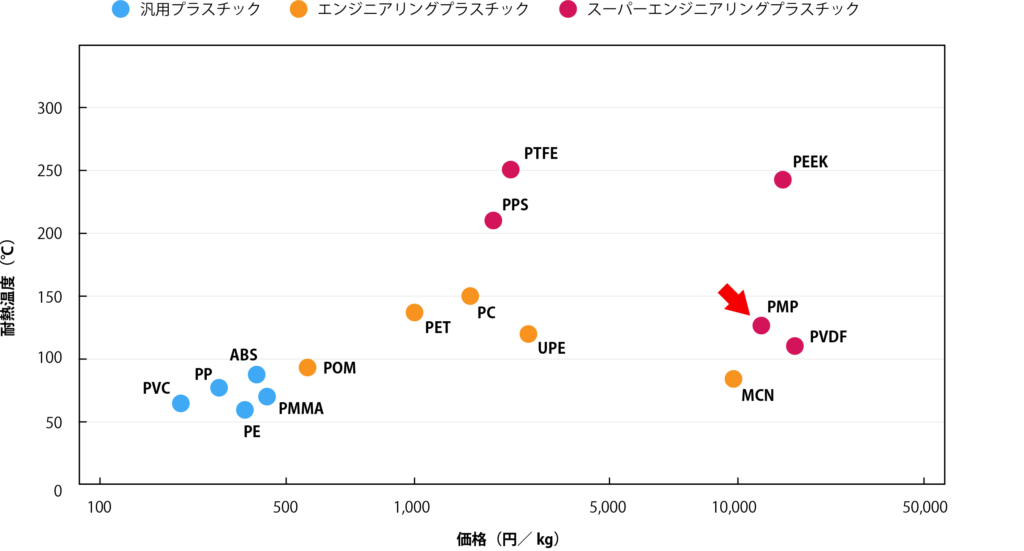

プラスチック素材の耐熱温度とコスト

【参考】ポリメチルペンテン(PMP)の使用上の注意

| 注意点 | 概要 |

|---|---|

| 高温下での使用 | 融点が高いが、120°Cを超える高温下での使用は推奨されない。熱変形する可能性がある。 |

| 耐薬品性 | 一般的に化学的に安定だが、特定の強酸や強アルカリには注意が必要。 |

| 紫外線の影響 | 長期間の紫外線曝露により、物理的特性が劣化する可能性がある。必要に応じて紫外線保護が推奨される。 |

| 衝撃耐性 | 一部の用途では衝撃に対して脆弱であるため、適切な保護が必要。 |

| 加工温度の管理 | 高温での加工中に適切な換気が必要。過度の熱や圧力が材料にダメージを与える可能性がある。 |

| リサイクル | リサイクルの際には、適切な処理が必要であり、分別と管理が求められる。 |

ポリメチルペンテン(PMP)の産業別用途

ポリメチルペンテン(PMP)は、優れた透明性、耐熱性、耐化学性を活かし、医療の注射器やチューブ、食品包装材や調理器具、化学薬品の容器、光学機器のレンズやディスプレイ部品、自動車部品、電子部品カバー、家庭用品などで広く利用されています。

| 使用産業 | 使用例 |

|---|---|

| 医療産業 | 食品包装、医療機器(注射器、チューブ、フィルター)、手術器具、診断機器 |

| 食品産業 | 食品包装材、調理器具、飲料容器 |

| 化学産業 | 医化学薬品の容器、反応器 |

| 光学産業 | 光学レンズ、ディスプレイ部品 |

| 自動車産業 | 車両部品(ライトカバー、内装部品) |

| 電子産業 | 電子部品(絶縁体、カバー) |

| 生活用品産業 | 家庭用品(キッチンツール、家庭用機器の部品) |

フジワラケミカルエンジニアリングの加工技術

透明性と120℃の連続耐熱温度を兼ね備え、溶接のできる樹脂はPMPが初めてです。フジワラケミカルエンジニアリングでは、この優れた機能を持った透明材のPMPを使用し、高い水密性と視認性に優れた精密溶接部品の製造に積極的に取り組んでいく考えです。半導体業界をはじめ、医療業界や食品業界で要望される機能性の高い部品を作り、その期待に応えていきます。

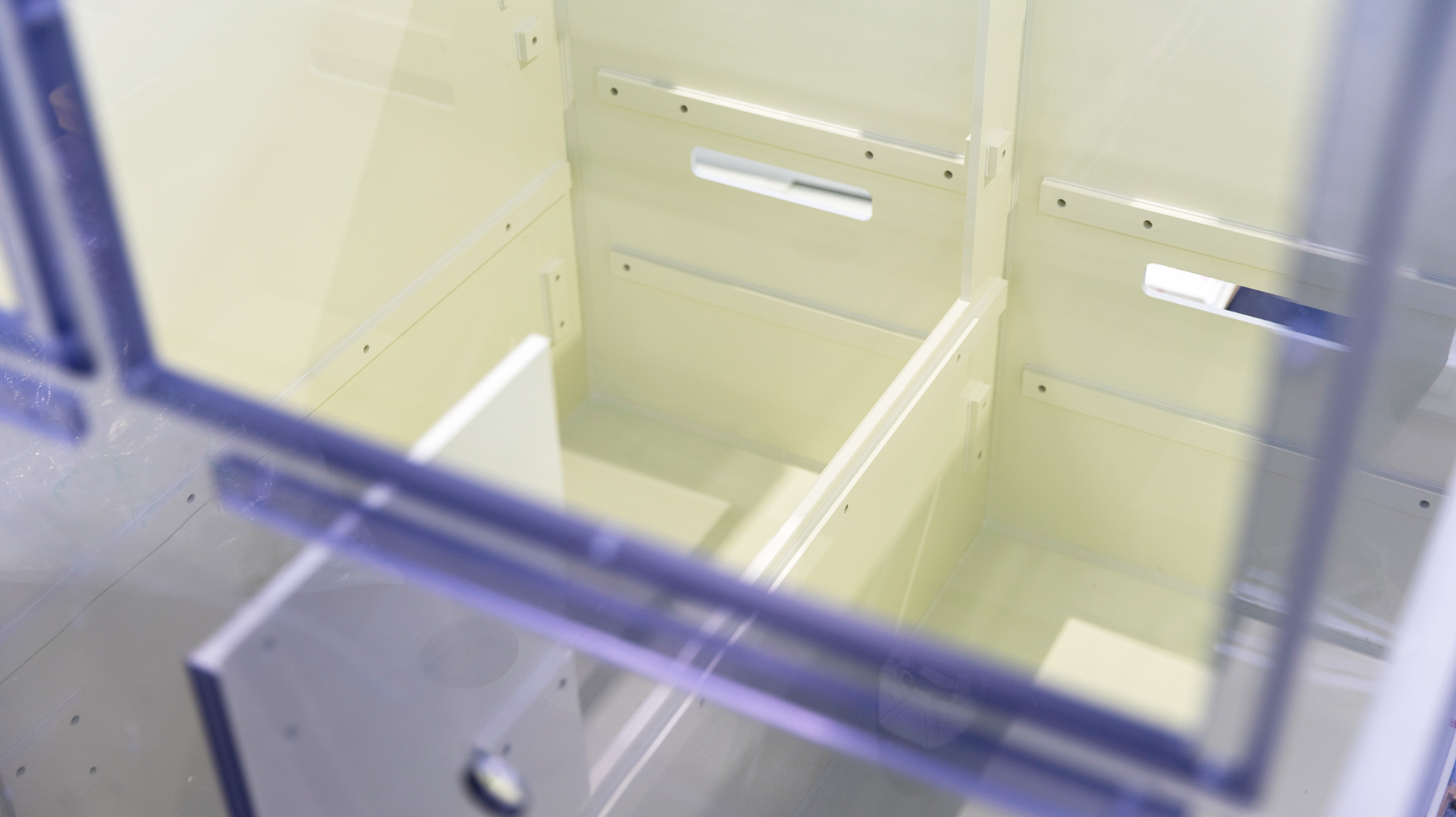

筐体製造技術

プラスチック溶接ライニング

筐体の金属フレームをプラスチックで覆い一体化することで、金属材料だけでは満たすことができない耐薬品性や耐腐食性などの機能を付与するプラスチック溶接ライニング。6mを超える大型パーツを組み上げ、精密溶接ができる企業は全国でも少数です。

高精度・高水密の溶接

プラスチック溶接は、大型化・複雑化するほど精度を出すことが難しい技術ですが、フジワラケミカルエンジニアリングでは1mの誤差も許さない高い精度での溶接が可能です。また、その接合部は強固で、液体や化学薬品の漏れを防ぐ高水密性を実現します。

オーダーメイド

プラスチックの機械加工と精密溶接の高い技術により、お客様のイメージや要望・要求に合った装置筐体や立体構造物をオーダーメイドで製造しています。豊富な知識と経験をベースに、簡単な組立イメージ図からでも部品図面を展開し、製品化することができます。

一貫生産体制

仕様検討からはじまり、プラスチック素材の切削加工、曲げ加工、組立、溶接までの一貫生産体制を構築。装置筐体に内蔵する水密部品や可視性部品、インサートなどを合わせて製造できるため、精密機器との高い嵌合精度を実現します。

テスト機にも対応

大型化・複雑化が進む製造装置に対して、新たな装置筐体を開発する際のテスト機一台にも対応します。開発のパートナーとしてより精度の高い筐体製作の提案を目指します。

部品製造技術

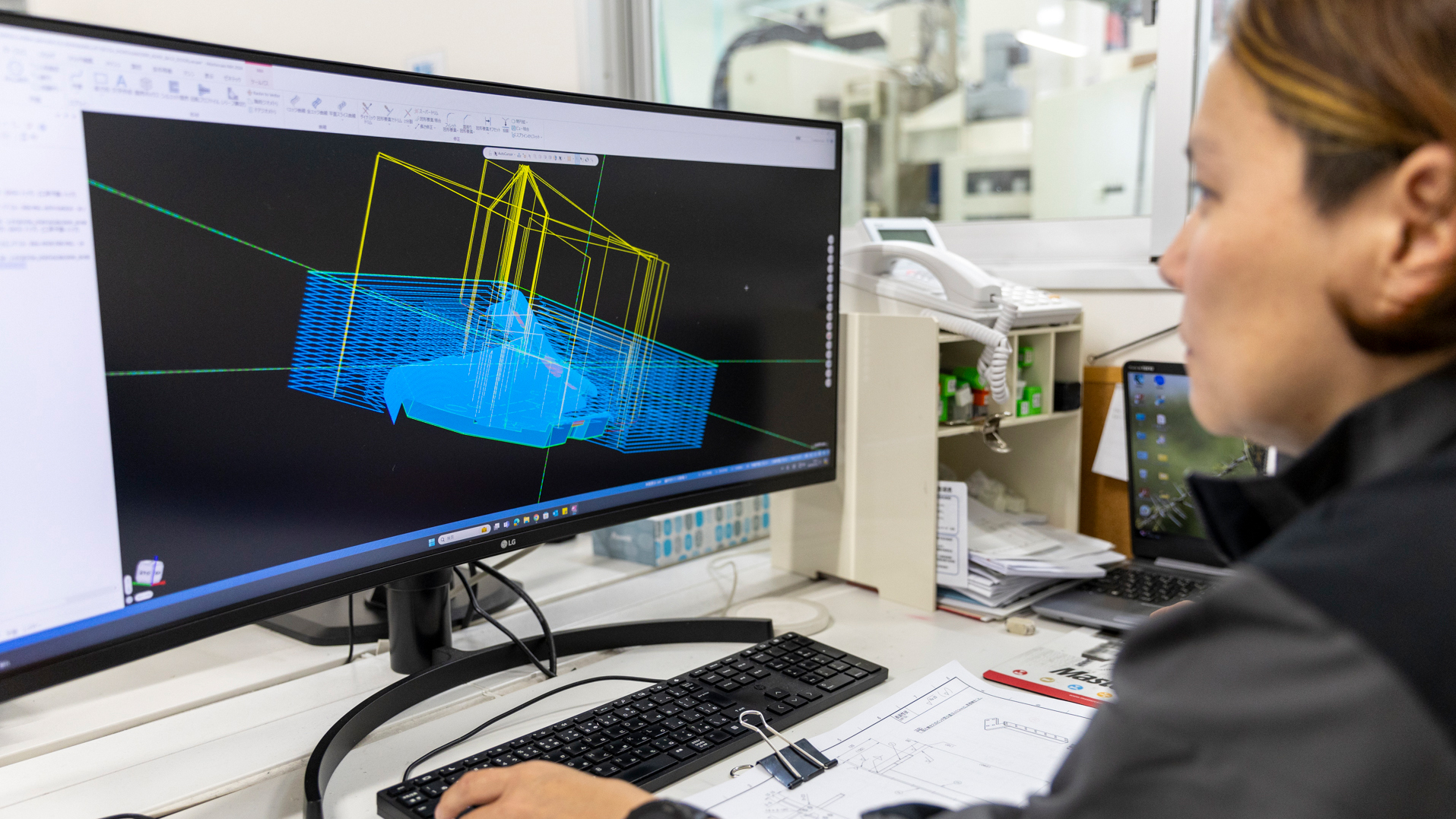

高精度の部品加工

金属加工用の加工機械を用いることで、0.1 mm単位の精密な切削加工を実現しています。複雑形状にも対応できる機械設備やCAD/CAMを揃え、高精度が要求される部品を製造しています。

精密溶接による部品製造

装置筐体に組み込む洗浄浴槽をはじめ、高温槽、薬液供給タンクやダクトなどの部品製造は、高精度・高水密であることが絶対条件です。それを可能にするのが切削加工したプラスチックを強固に接合するプラスチック精密溶接技術です。

徹底した品質管理

半導体製造装置業界で求められる厳密な品質基準をクリアした生産体制のもと、素材ごとの加工・仕上げ方法から検査方法に至るまで、ISO9001:2015に準拠した品質管理を徹底しています。

小ロット対応

多品種少量生産の体制を強みに、切削加工部品の小ロット対応はもちろん、今までにない新しい部品を作るオーダーメイドや細かなカスタマイズなど臨機応変に対応。お客様の要望・要求に応えた部品を提供しています。

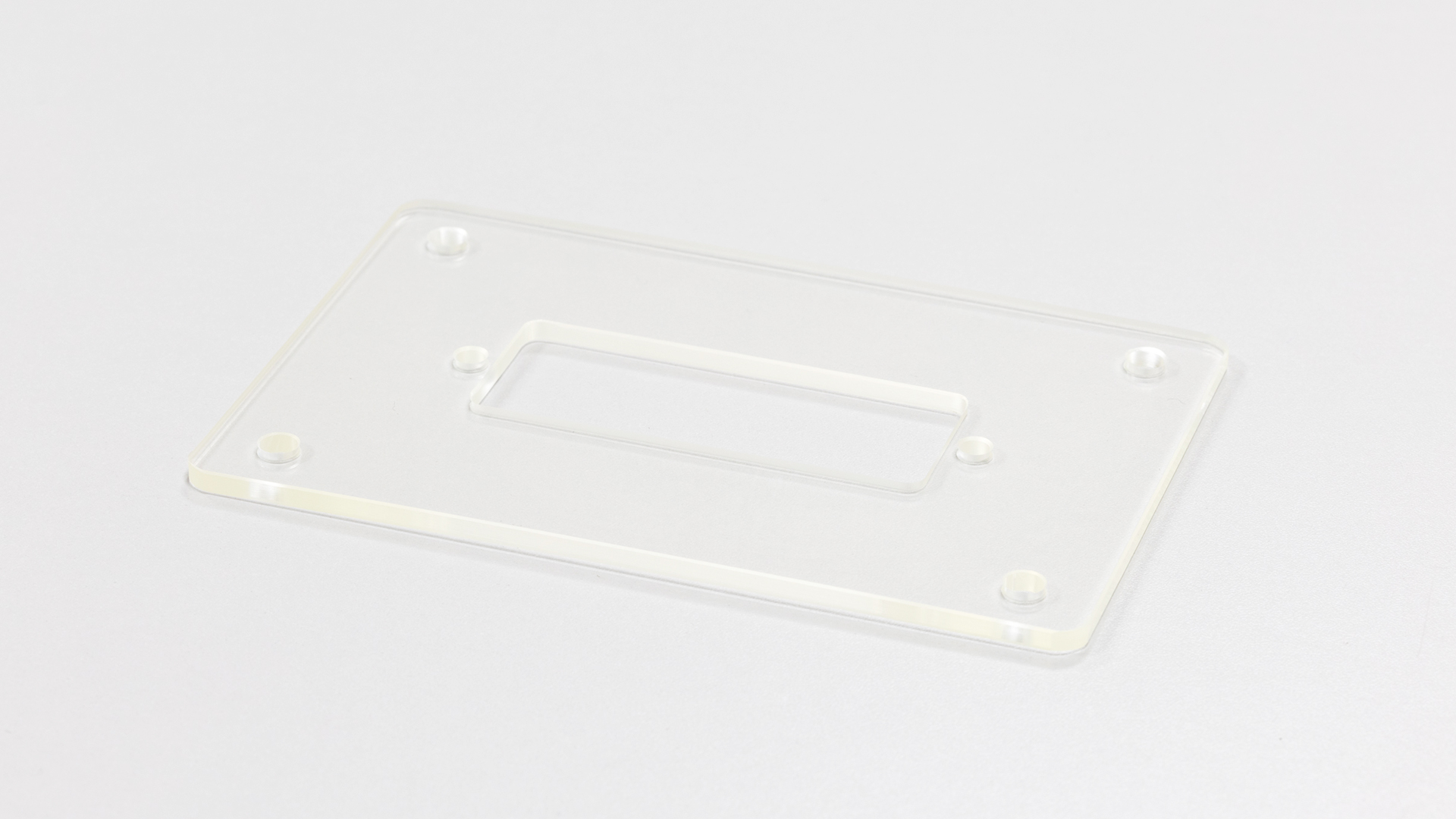

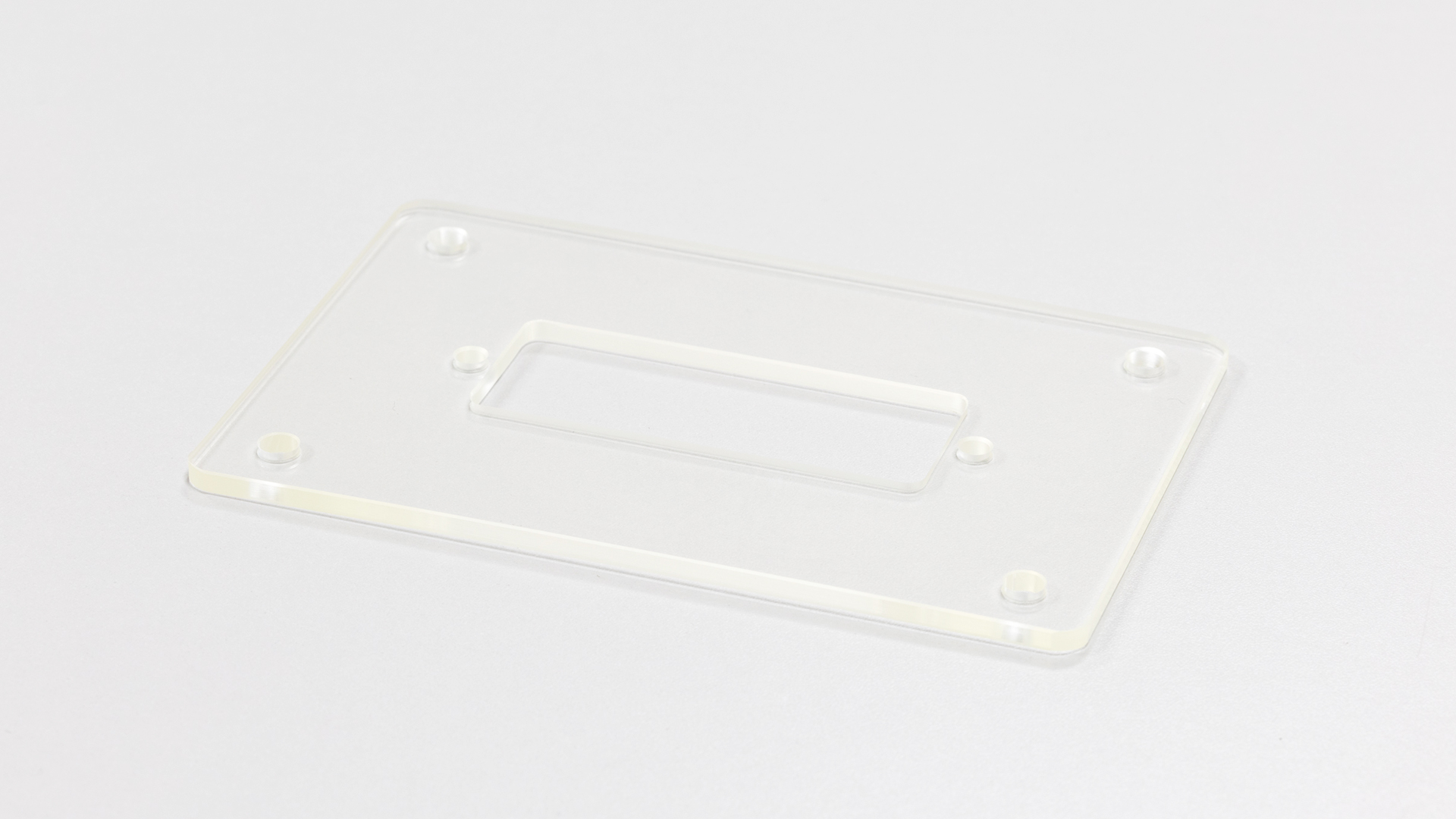

加工例

一般産業機械部品

| 材質 | ポリメチルペンテン |

| 用途 | スペーサー |

| 加工 | マシニング加工 |

よくあるご質問

公差はどれくらい対応可能ですか?

最大±0.1 mmまで対応可能です。詳細はお問い合わせください。

溶接スキルは担保されていますか?

はい。スキルマップによる技術者のスキル管理を実施しています。

プラスチック溶接資格者はいますか?

プラスチック溶接技術者が30名以上在籍しております。

1個からでも対応してもらえますか?

お見積りさせていただき、納期・価格に問題が無ければ対応させていただきます。

検討したい図面があるのですが、打ち合わせは可能でしょうか?

はい。ご依頼をいただけば訪問し、面談させていただきます。また、オンラインでの面談も対応しております。