金属から樹脂へ[MCナイロン編]:「しなやかさ」が支える強度・耐摩耗・安心設計

ものづくりの現場ではいま、「金属から樹脂へ」という転換が静かに、しかし確実に進んでいます。

軽量化、防錆、薬品耐性、静音化――。これまで金属でなければ成立しなかった構造や装置も、機能性プラスチックの進化によって、新しい設計の自由度を手にしつつあります。

フジワラケミカルエンジニアリングでは、PP(ポリプロピレン)・POM(ポリアセタール)・MCナイロン・UHMW-PE・PEEK・PVDFといった代表的なエンジニアリングプラスチックを中心に、「金属構造をどう樹脂化するか」という視点から、設計段階での素材選定支援と加工提案を行っています。

本コラム「金属から樹脂へ」シリーズでは、金属の代替として注目される6種類の機能性樹脂を取り上げ、それぞれの特長・設計上の考え方・実際の導入効果を紹介していきます。

素材ごとの「強み」と「設計思想の違い」を知ることで、現場に合った最適な置換設計を見極めるためのヒントをお伝えします。

シリーズ第3回は、MCナイロン(モノマーキャストナイロン/PA6)。

衝撃吸収性・耐摩耗性・静音性を兼ね備え、「しなやかさ」で支える構造材として多くの現場で採用されています。

金属から樹脂へ シリーズ 一覧

金属からプラスチックへの素材転換をテーマに、代表的な6つの機能性樹脂を比較・解説するシリーズです。

軽量化、防錆、耐薬品性、耐摩耗性など、設計やメンテナンスの課題を「素材の見直し」から解決します。

- 金属から樹脂へ[PP編]:軽く、錆びず、長く使える「実用構造材」への転換

軽量化・防錆・薬品耐性を同時に実現するPP。鉄・SUS・アルミからの置換設計で、コストとメンテナンス負担を大きく低減。 - 金属から樹脂へ[POM編]:静音・精密・高寸法安定性を兼ね備えた「次世代機構素材」

摺動部や可動部の静音化・軽量化に最適。金属の剛性と樹脂の柔軟性を両立し、精密部品の量産設計にも対応。 - 金属から樹脂へ[MCナイロン編]:「しなやかさ」が支える強度・耐摩耗・安心設計(このページ)

高荷重部品にも使えるナイロン系エンジニアリングプラスチック。強度と靱性のバランスに優れ、金属疲労を防ぐ柔軟構造を実現。 - 金属から樹脂へ[UHMW-PE編]:「滑る・耐える」が両立するロングライフ構造設計

極めて低い摩擦係数と高い耐摩耗性で、搬送・摺動・衝撃緩衝に活躍。水槽・ライナー・摺動部品など、現場寿命を大幅に延ばす。 - 金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」

250℃環境でも機能を維持。金属の代替だけでなく、次世代装置設計を支える高性能樹脂として注目。 - 金属から樹脂へ[PVDF編]:薬品・クリーン環境に「負けない」耐薬品樹脂の新たな選択

塩素・酸・溶剤などの過酷環境下でも長期安定。SUS・ガラスでは難しいクリーン対応を、樹脂で実現。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

金属では得られない「しなやかな強さ」

これまでの産業設備や機械部品は、鉄・ステンレス・アルミが主流でした。

硬くて強い金属は確かに頼もしい存在ですが、現場からは次のような声も増えています。

- 衝撃や摩耗で部品が欠けやすい

- 軽くしたいがアルミでは強度が足りない

- 騒音を減らしたい

- 人の手で扱いやすい素材にしたい

こうした課題に対して、「硬さ」ではなく「しなやかさ」で応えるのがMCナイロン(モノマーキャストナイロン/PA6)です。

ナイロンはPOMよりも粘りがあり、衝撃を吸収する力に優れています。

また、潤滑なしでも滑らかに動き、振動や騒音を抑えながら長期的な安定稼働を実現します。

MCナイロン(PA6)は「強さ」と「やさしさ」を両立する素材――

それが、金属では得られない「しなやかな強さ」の本質です。

MCナイロン(PA6)とは

ナイロン6(ポリアミド6)の原料モノマーを金型内で直接重合(キャスト)させて成形した高分子材料です。

押出ナイロンよりも分子鎖が長く、内部応力が少ないため、高強度・高靱性・高寸法安定性を兼ね備えています。

この特性により、大型部品・高荷重部品・摺動構造などでも安定した性能を発揮します。

フジワラケミカルエンジニアリング正式基準によるコスト比較

樹脂への置換を検討する際、同等剛性・耐久性を確保した上での軽量化とコストバランスが重要です。

MCナイロン(モノマーキャストナイロン/PA6)は、その靱性と耐摩耗性から、金属を置き換えても十分な信頼性を発揮する素材として広く採用されています。

当社の比較では「鉄1mm厚=1.0基準」として評価を実施。

鉄と同等の剛性を得るには約4mm厚が目安で、重量は約0.59倍(4割軽い)・実質コスト比0.94(ほぼ同等)という結果となりました。

| 材料 | 比重 | 必要厚み | 重量比(鉄=1) | 樹脂単価(鉄=1) | 実質コスト比 | コスト評価 |

|---|---|---|---|---|---|---|

| 鉄(基準) | 7.8 | 1mm | 1.00 | 1.0 | 1.0 | ― |

| SUS304 | 7.9 | 1mm | 1.00 | 3.0 | 3.0 | 高価(約3倍) |

| アルミ(A5052) | 2.7 | 2mm | 0.69 | 2.0 | 1.38 | やや高い(約1.4倍) |

| MCナイロン(PA6) | 1.15 | 4mm | 0.59 | 1.6 | 0.94 | ほぼ同等(約10%安) |

MCナイロンは金属の強度を保ちながら、軽量化と衝撃吸収性を両立できる素材です。

コスト面でも鉄と同等ながら、摩耗・騒音・錆などの課題を大幅に改善できます。

「壊れないための硬さ」から「長持ちするための柔らかさ」へ――この設計思想の転換を体現する樹脂です。

- 鉄の1mm厚と同等剛性を確保する場合、ナイロンは約4mm厚が目安

- その際の重量は約0.59倍(4割軽い)、実質コスト比は0.94(ほぼ同等)

- 金属の強度を保ちながら、軽量化と衝撃吸収性を両立できる

本表は、当社社内で採用している「鉄1mm厚=1.0基準」に基づく正式比較表です。

各素材の比重・厚み・単価は、実際の入手性と仕入単価をもとに算出しています。

用途や時期により変動する場合がありますので、設計検討時の参考目安としてご活用ください。

MCナイロンの特長:衝撃に強く、静かに動く

MCナイロン(モノマーキャストナイロン/PA6)は、強度と靱性を兼ね備えた「しなやかに強い」エンジニアリングプラスチックです。

ここでは、金属や他樹脂にはないMCナイロンの代表的な特長を紹介します。

① 高い耐衝撃性と弾性

ナイロンは「硬いのに割れにくい」という特性を持ちます。

金属が「カンッ」と跳ね返すなら、ナイロンは「グッ」と受け止めるイメージです。

そのため、衝撃吸収性が求められる部品や治具に最適です。

例えば、以下の箇所で金属よりも「壊れにくい」結果を出すことができます。

- 打撃が加わるガイド部

- 締付け力がかかる固定部

- 衝撃荷重を受ける受台部

② 低摩耗・静音性

ナイロンは自己潤滑性を持ち、摺動面の摩耗が少なく、静音性にも優れています。

金属部品の「キイキイ音」や「ガタツキ音」が消え、装置全体が「静かに動く」ようになります。

搬送ラインや自動機構など、長時間の稼働環境でも安定した性能を発揮します。

③ 軽くて扱いやすい

比重は1.15と、鉄の約1/7。

治具やカバーをナイロン化するだけで、持ち上げやすく、組付けも軽快になります。

作業者の負担を減らし、安全性向上にもつながります。

MCナイロンは「硬くて軽い」「滑らかで壊れにくい」という、相反する要素を両立した素材です。

その「しなやかな強さ」は、金属の剛性では得られない安心感をもたらします。

耐衝撃性・静音性・軽量性の三拍子をそなえた構造材として、金属代替の現場で最も信頼される素材の一つです。

金属との比較:「硬さ」より「しなやかさ」

MCナイロン(モノマーキャストナイロン/PA6)は、金属のような剛性ではなく、「しなやかに受け止めて壊れにくい」特性を持つエンジニアリングプラスチックです。

ここでは、鉄・アルミ・SUSと比較し、その実用性を整理します。

| 比較項目 | 鉄 | アルミ | SUS | ナイロン(PA6) |

|---|---|---|---|---|

| 重量 | 1.00 | 0.69 | 1.00 | 0.59(約4割軽) |

| コスト | 1.00 | 1.38 | 3.00 | 0.94(ほぼ同等) |

| 耐衝撃性 | △ | 〇 | 〇 | ◎(割れにくい) |

| 耐薬品性 | × | △ | 〇 | △(弱酸・弱アルカリのみ) |

| 防錆性 | 要塗装 | 錆びにくい | 錆びにくい | 錆びない |

| 摺動・静音性 | △ | 〇 | 〇 | ◎(滑らか・静か) |

| 加工性 | 切削 | 切削 | 難しい | 切削・曲げ容易 |

この比較から見てわかるように、MCナイロンは「剛性」では金属に劣るものの、「靱性(ねばり強さ)」と「静音性」で圧倒的な優位を持ちます。

衝撃や摩耗を受けても割れにくく、金属疲労を起こさない柔軟な構造が実現可能です。

また、滑らかな摺動特性により、機構の動作音を抑え、快適で長寿命な設備運用を支えます。

「壊れないための硬さ」から「長持ちするための柔らかさ」へ。

MCナイロンは、設計思想そのものを変える「しなやかな強さ」を持つ素材です。

導入効果と実例:現場で見える成果

MCナイロンは理論上の特性だけでなく、実際の現場で確かな改善成果を上げています。

衝撃吸収で破損ゼロ。音も静かに。

軽量化で取り外しが容易。作業者の負担が半減。

剛性維持しながらも振動吸収性が向上。

ナイロン化により、「静かで壊れにくい治具」が実現します。

特に繰り返し衝撃・摩耗を受ける装置部品では、長期的なコスト削減効果が大きいです。

設計のポイントと最適化の工夫

ナイロンは非常に汎用性の高い素材ですが、正しく設計すればさらに性能を引き出せます。

設計段階での主な留意点は次の3点です。

① 吸水による寸法変化

ナイロンは吸湿性があり、湿度で寸法がわずかに変化します。

±0.2〜0.3%の膨張を見込み、クリアランスを設計段階で調整します。

② 耐熱は100℃まで

高温下では変形しやすいため、常用温度80℃以下が望ましいです。

熱を受ける場合は、リブ構造で剛性を補います。

③ 強薬品への使用制限

酸・アルカリにはやや弱いため、薬液槽や化学装置には不向きです。

機械構造材・治具・摺動部などの機械的用途が主なフィールドです。

以上3点の設計ポイントを踏まえることで、MCナイロンは金属同等の耐久構造を安定して実現できます。

ナイロンが選ばれる理由

ナイロンは、「硬さと柔らかさの中間」という絶妙なバランスを持ちます。

- 鉄よりも軽く

- アルミよりも強く

- 樹脂の中ではしなやかで割れにくい

金属では「強すぎて壊れる」箇所でも、ナイロンなら「吸収して耐える」。

この「受け止める強さ」が、ナイロン最大の価値です。

搬送機構、摺動ガイド、緩衝ブロックなど、衝撃を伴う現場で特に高い信頼を得ています。

まとめ:金属からMCナイロンへ、「しなやかに強い構造」という選択

MCナイロン(PA6)は、強度と靱性を兼ね備えた「しなやかに強い」構造材です。

金属では割れやすい衝撃部や摺動部でも、柔軟に力を吸収し、長期安定した性能を発揮します。

衝撃吸収性・耐摩耗性・軽量性・静音性をバランス良く備え、金属疲労や騒音、磨耗といった現場トラブルを根本から解決します。

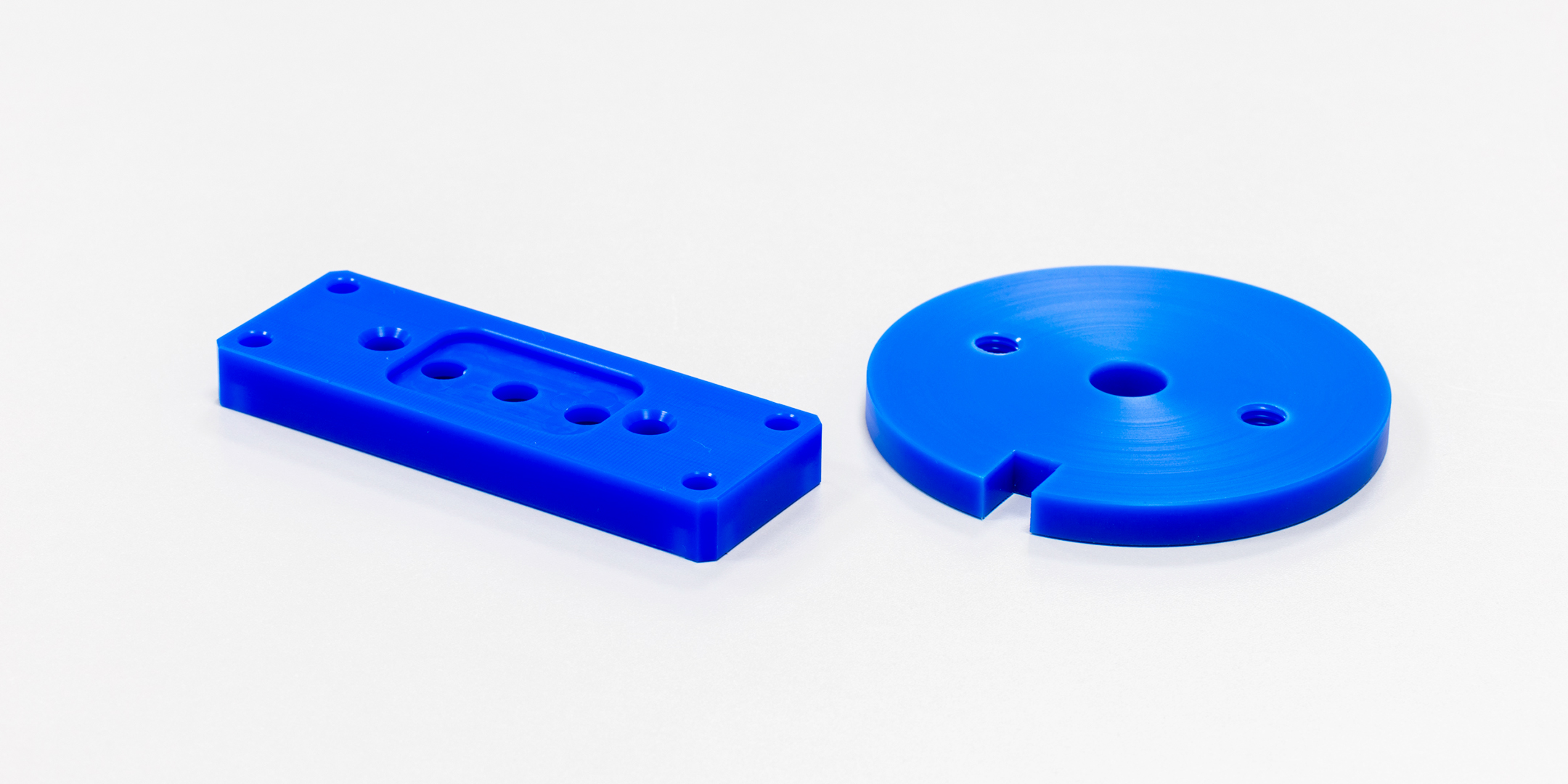

フジワラケミカルエンジニアリングでは、MCナイロンを用いたガイド・支持台・クランプ部品などを製作し、「硬さではなく粘りで守る」構造を提案しています。

MCナイロンは「壊れないための硬さ」ではなく、「長持ちするための柔らかさ」を備えた素材。

靱性で長寿命を支える設計思想が、金属からの転換を成功に導きます。

フジワラケミカルエンジニアリングの提案姿勢

フジワラケミカルエンジニアリングは、

お客様の製品開発に伴走する技術パートナーです。

PP・POM・MCナイロン・UHMW-PE・PEEK・PVDFなど、多素材にわたるエンジニアリングプラスチックの知見を活かし、金属代替・構造設計・耐摩耗設計を総合的に支援しています。

MCナイロンは「しなやかさ」と「強度」を兼ね備えた構造素材。

ギア・スプロケット・支持ブロックなどで、金属疲労を防ぎ、軽量で壊れにくい構造を実現します。

長寿命化や静音化といった改善効果を、設計と加工の両面から伴走して形にします。

「強度は保ちたい、でも扱いやすくしたい」

――そんな現場設計に応える提案を行っています。