【産業機械メーカーのための素材選定ガイド②】ナイロン(ポリアミドPA)とPOMの徹底比較

産業機械の部品開発では、「軽くて割れないこと」「長く動いて摩耗しないこと」「加工コストを抑えること」など、相反する要求が同時に突き付けられます。こうした条件を満たす素材として、金属の代替に選ばれるのがエンジニアリングプラスチック(エンプラ)です。

なかでも歴史が長く、手頃な価格帯で流通する ナイロン(PA) と POM(ポリアセタール) は、定番中の定番と言えます。ところが、両者は似て非なる特性を持ち、「タフさを取るか、精度を取るか」で判断を誤ると、量産後に寸法狂いや早期摩耗といった想定外のトラブルを招きかねません。

本稿では ナイロンとPOMの違いと現場適性を整理し、「タフさ優先」か「精度優先」かを迷わず選べる判断軸 を示します。まずはナイロンを深掘りし、次いでPOMを概観、最後に両者を俯瞰する形で読み進めてください。

産業機械メーカーのための素材選定ガイド シリーズ一覧

産業機械や装置の設計・製作現場で重視されるプラスチック素材の特性と選定ポイントを、主要材料ごとに比較・解説する技術コラムシリーズです。POMやナイロン(PA)などの代表素材の使い分けや現場での活用法を、エンジニア視点で分かりやすくご紹介します。

- 【素材選定ガイド①】ポリアセタール(POM)が選ばれる理由とは?

耐摩耗性・自己潤滑性・加工性など、POMが産業機械分野で広く採用される理由と具体的な用途・特長を解説します。 - 【素材選定ガイド②】ナイロン(ポリアミドPA)とPOMの徹底比較(このページ)

ナイロン(PA)とPOM、それぞれの物性・メリット・デメリットを詳しく比較し、用途や選定基準、最適な使い分け方法を紹介します。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

ナイロン(PA)が定番と呼ばれる理由

ナイロンは1930年代から工業利用が始まった最古参のエンプラで、現在も自動車、農業機械、FA装置など幅広い分野で採用されています。

とりわけ評価されるのは次の三つの特長です。

- 柔軟性と耐衝撃性

落下や曲げ応力に強く、破壊ではなく「しなり」で力を逃がすため、割れ欠けが起こりにくい。 - 優れた摺動性

分子構造に自己潤滑要素があり、油膜と相まって低摩耗・低騒音で動作する。 - コストパフォーマンス

射出成形が容易で汎用品の価格が安定しており、試作から量産まで一貫して扱いやすい。

ただし、吸水による寸法変化 が最大の弱点です。相対湿度80%の環境では、最大で約3%膨張することが知られており、ギアなどクリアランスがシビアな部品では致命傷となります。

杉本 剛久

たとえるならナイロンは “屈強な柔道家” 。外力にはめっぽう強いものの、湿気という気まぐれな敵には体調を崩しがち…そんなイメージです。

ナイロンの強みを引き出す処方箋

ナイロンを活かすポイントは、「吸水対策を前提に設計する」ことに尽きます。具体的には以下の三点が有効です。

- 公差設計

吸水膨張を想定し、クリアランスに0.1mm~0.3mmの余裕を確保する。 - 乾燥管理

切削前に予備乾燥を行い、含水率を均一化することで加工時の反りを低減する。 - リブ補強と肉厚配分

薄肉長尺部品はリブやボスで剛性を高め、長期使用時の変形を抑える。

これらを徹底すれば、ナイロンは衝撃と摺動が交錯する過酷なラインでも、本領を発揮してくれます。

ナイロンの現場適性

「しなる強さ」を備えたナイロンが真価を発揮するのは、衝撃・振動・潤滑油といったストレスが同時にかかる現場です。金属や硬質樹脂ではクラックが入りやすい環境でも、ナイロンなら破壊に至らずたわみで逃げ切るケースが多々あります。

主な用途と現場事例

ナイロンが「屈強な柔道家」として頼りにされる理由は、机上の数値だけでなく 実際の現場で積み上げられた成功事例 に裏づけられています。そこで以下の表では、産業機械で採用実績が多い領域を抽出し、どんな機能要求に対してナイロンが採用されているのか を一目で確認できるようまとめました。

| 用途カテゴリ | 具体例 | 現場で求められる機能 |

|---|---|---|

| 動力伝達/張力調整 | ベルトテンショナー・滑車・車輪 | 衝撃耐性・耐摩耗・静音 |

| 緩衝・スペーサー | ワッシャー・ブッシュ・クッションパーツ | 変形吸収・軽量化 |

| ケーブル搬送 | ケーブルガイド・ケーブルチェーン | 反復曲げ・摺動潤滑 |

| 潤滑油まみれの摺動部 | 油/グリース環境下のベアリング・スライダー | 自己潤滑・耐薬品 |

杉本 剛久

次章からPOMについて見ていきます。

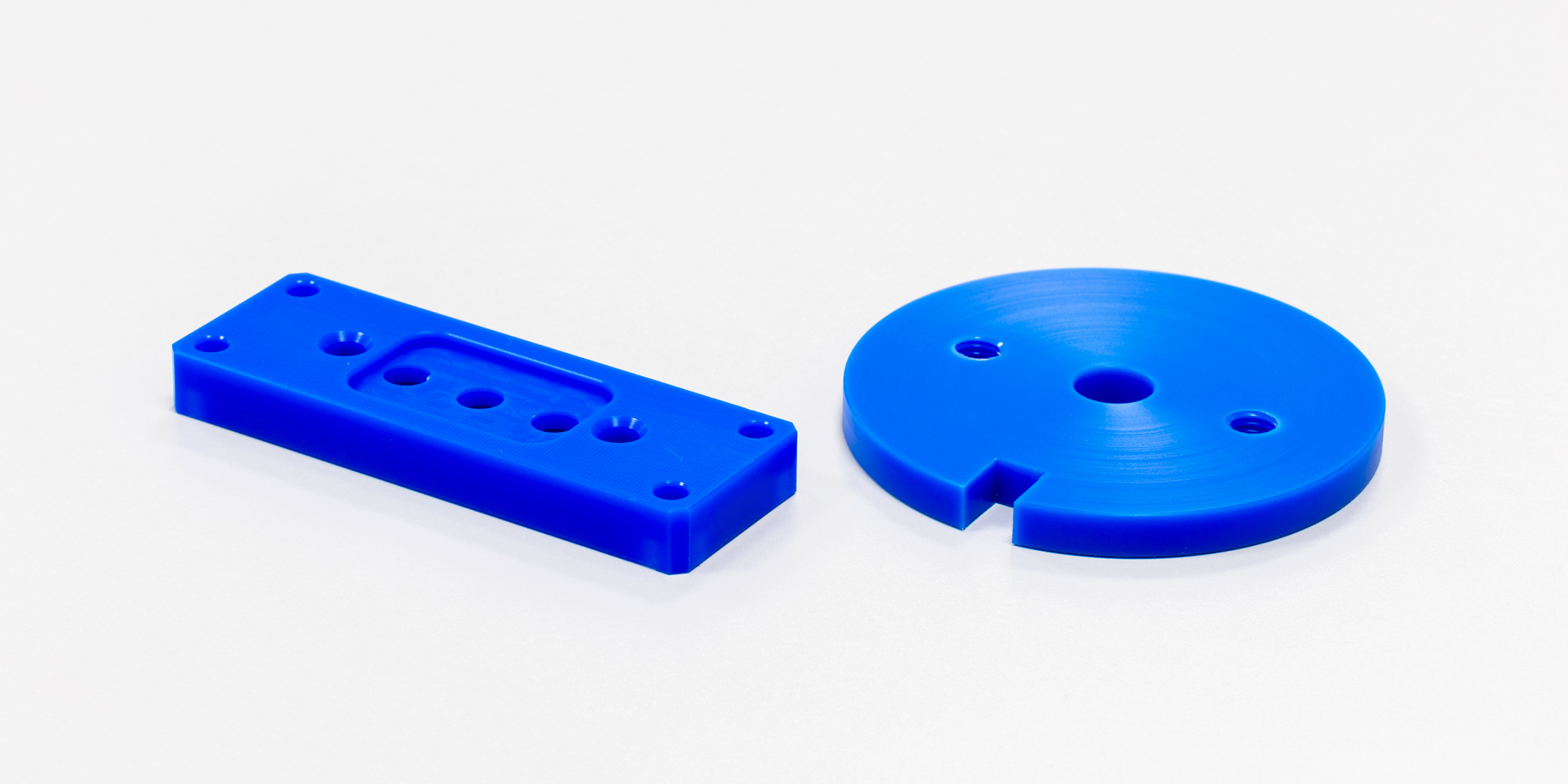

POM(ポリアセタール)がもたらす揺るがぬ精度

一方のPOMは、ナイロンと比べて吸水率が極めて低く(0.2%未満)、温湿度変化にも寸法がほとんど影響を受けません。

さらに分子鎖が規則正しく結晶化しているため剛性が高く、切削・射出とも歩留まりが良い のが特長です。精密ギア、位置決めブッシュ、薄肉スライダーなど、マイクロメートル級の寸法管理が必要な部品で圧倒的な実績を誇ります。

ただし「しなり」が少ないため、突発的な衝撃にはナイロンほど寛容ではありません。重荷重+衝撃が同時に作用する部位では、欠けや微小クラックが生じる例も報告されています。

POMの現場適性と設計ベストプラクティス

POMが真価を発揮するのは、ミクロン単位の寸法安定性 と クリープ(長期たわみ)抑制 が同時に求められる高精度ラインです。吸水率 0.2% 未満という低い湿度感受性により、クリーンルームから屋外装置まで温湿度変動に惑わされず、長期にわたり公差を維持できるのです。

代表的な適用ゾーン

POMを選ぶべきかどうかを具体的にイメージするには、まず 「どんな用途で、どんな機能を担わせるのか」 を整理することが近道です。

そこで以下では、実際の産業機械で採用頻度の高い領域を4つに分類し、POMが採用される理由と要求機能を対比させました。自社部品を当てはめながら読み進めてみてください。

| 用途領域 | 具体部品 | POM が選ばれる理由 |

|---|---|---|

| 精密動力伝達 | マイクロギア/ウォームギア | 寸法変動が小さくバックラッシ最小 |

| 流体制御 | バルブシート/ポンプインペラ | 低吸水 → 対ハイドロリック精度良好 |

| 直動案内 | スライダー/リニアブッシュ | 表面硬度と低摩擦を両立 |

| 医療・食品機器 | ピストンヘッド/計量機構 | FDAグレードあり・ケミカルクリーン |

杉本 剛久

もっとも、重荷重や突発的な衝撃が支配的な部位では、剛性の高い POMよりも ナイロンのしなりが割れを防いでくれる場面が少なくありません。現場からは『最後はナイロンのタフさに救われた』という声もしばしば聞かれます。

設計者が押さえるべきPOMの3つの最重要ポイント

POMのメリットを「カタログスペック通り」に引き出すには、設計段階でいくつかの落とし穴を先回りして塞いでおく必要があります。

そこで、設計者が必ずチェックすべき核心ポイントを3つに絞って整理しました。以下の項目を意識するか否かで、量産後の歩留まりと長期安定性に大きな差が生まれます。

- エッジ応力の分散

POMは剛性が高い反面、衝撃吸収性はナイロンに劣る。急激な突き当たり荷重が想定される箇所では、フィレット追加やラウンド化で応力集中を解消する。 - 結晶性ゆえの収縮管理

成形収縮率は1.8 ~ 2.1%と比較的大きい。肉厚差を均一に設計し、金型冷却を最適化することでヒケや寸法ムラを防ぐ。 - グレード選定で特性をチューニング

- 共重合 POM-C → 靭性アップ、耐薬品性◎

- ホモポリマー POM-H → 剛性・耐熱◎

- PTFE 充填グレード → 摩擦係数をさらに20%低減

杉本 剛久

「アルミギアからPOM ギアに変えたことで、温度変化によるバックラッシ調整が不要になり、調整工数を 3 割削減できました。」とのお客さまの声もあります。

次章からが重要です。ナイロンとPOMの判定マトリックスをまとめます。

POMとの比較で見える、ナイロンの立ち位置

ここまででナイロンとPOMの個別特性を整理しました。

「では実際に、どの要求項目を重視するとどちらを選ぶべきか」その結論を一望できるよう、下表に判定マトリクスを用意しました。まずは自社部品の条件を当てはめ、優先度の高いセルを確認してみてください。

| 特性/素材 | ナイロン(PA) | POM(ポリアセタール) |

|---|---|---|

| 衝撃性 | ◎(割れにくい) | 〇(やや硬いが割れにくい) |

| 摩耗性 | ◎(摺動性良好) | ◎(滑りやすく摩耗しにくい) |

| 寸法安定性 | △(吸水で膨張) | ◎(吸水しにくく安定) |

| 加工性 | 〇(やや反りやすい) | ◎(切削・成形しやすい) |

| 吸水性 | ✕(湿度の影響大) | ◎(ほぼ影響なし) |

| コスト | ◎(手頃) | ◎(同等~やや高) |

判定マトリクスから読み取れるのは、

- 衝撃・たわみ・自己潤滑を武器にした「タフネス素材」=ナイロン

- 吸水ゼロ・高剛性・加工安定で「揺るがぬ精度」を担保する素材=POM

という明確なすみ分けです。表の評価軸をプロジェクトの要求仕様に照らし合わせれば、素材選定の一次判定はほぼ迷わず下せるはずです。次章では、このマトリクスで浮かび上がった候補素材を 実装段階で最大限に活かすための設計フロー を解説します。

設計・調達でのナイロン活用ポイント

ナイロンは「しなる強さ」と「自己潤滑性」を兼ね備えたタフネス素材ですが、闇雲に使えば吸水膨張や反りが表面化して逆効果 を招きます。そこで本章では「どんな部品に向き」「どんな配慮が不可欠か」を、現場の失敗例と成功例を交えながら整理します。

ナイロンで真価を引き出せる3タイプの部品

では、ナイロンの特徴を頭に入れたうえで、どのような部品であれば「しなる強さ」と自己潤滑性が最大限に活きるのか を具体的に見ていきましょう。現場実績とトラブル事例を洗い出した結果、ナイロンがもっとも効果を発揮しやすいケースは大きく3つに整理できます。

- 衝撃吸収が命のクッション・緩衝材

フォークリフトのマストダンパーや搬送ラインのストッパーブロックなど、突発的な衝撃を受け止める部位では、ナイロン特有の「たわみ」が割れを防ぎます。金属バネを組み合わせることで復元力を強化したハイブリッド構造も定番です。 - 水・油にさらされる中精度パーツ

オイルパン内のガイドプレートや、クーラントが飛び散るNC工作機械のサイドカバーなど、寸法公差が0.1mmオーダーで済む部品なら吸水膨張の影響は許容範囲。むしろ自己潤滑性により摩擦熱を抑えられる利点が上回ります。 - 軽量化と低イナーシャが求められる可動体(車輪・滑車)

搬送装置のアイドラーローラーやケーブルリールなど、回転慣性を下げたい部位では、アルミに比べ最大40%軽いナイロンが有効。外周にゴムを加硫接着してグリップ性を補強すれば、騒音低減にも寄与します。

トラブルを防ぐ3つの設計・調達注意点

もっとも、ナイロンの「しなる強さ」を武器にできる部品であっても、設計や調達段階で基本的な落とし穴を見逃すと、量産後にクレームの火種 となります。ここからは、実際に起きやすい失敗を3つの観点で整理し、予防策とともに確認していきましょう。

| リスク | 具体症状 | 予防策 |

|---|---|---|

| 吸水膨張によるクリアランス不足 | ギア噛み込み・ベアリング嵌合不良 | ① 乾燥状態で図面公差+0.2mm の逃げを設計 ② 予備乾燥/真空パック保管で含水率を安定 |

| 高湿度環境での強度低下 | 曲げ疲労寿命の短縮・応力割れ | 吸水低減グレード(PA6T/6I 系)やガラス繊維強化ナイロンに切替 |

| 薄肉長尺部品の反り・変形 | 取付面の隙間・振れ拡大 | ① リブ追加で剛性補強 ② 両端固定→スライド支持へ設計変更 ③ 成形後のアニーリング処理 |

杉本 剛久

最初は「安いから」とナイロンを指名買いし、後で公差不良に泣く案件が後を絶ちません。「吸水で何mm 膨らむか」を図面段階で試算し、クリアランスに落とし込む…この一手間が歩留まりを決めます。

実践フロー:素材選定を迷わない3ステップ

ここまでで素材の特性・適用領域が整理できました。

しかし「知識を得ただけ」では最適素材を確実に選びきれません。最後に必要なのは、情報を 要件定義 → 評価 → 試作 へ落とし込む具体的プロセスです。以下の3ステップ実践フロー をたどれば、主観や前例頼みから脱却し、誰が担当しても同じ判断基準で素材決定を進められます。

まずは使用環境を定量化します。湿度・周囲温度・潤滑の有無・薬品暴露など、素材に影響を与えるパラメータをリストアップし、数値で把握することで素材選定の前提条件を明確にします。

次に、衝撃耐性・寸法精度・摩耗寿命・軽量化など、部品に求められる機能を洗い出し、プロジェクトの目的や制約に照らして優先度を決定します。こうして判断軸を共有化しておくと、関係者間の認識ズレを防げます。

判定マトリクスで 「◎」評価が最も多かった素材を一次候補 とし、その候補で試作品を製作。実機条件下で耐久・精度・コストを検証したうえで、最終的に採用可否を決定します。

この手順を踏めば、ヒューリスティックな勘や前例踏襲に頼らず、合理的に素材を決定できます。

機能性ナイロンの展開

ここまででナイロンの基礎特性と適用領域を整理しましたが、「吸水」や「剛性不足」といった弱点を克服できれば、ナイロンはさらに守備範囲を広げられます。 そこで本章では、ガラス繊維強化や低吸水タイプなどの “機能性ナイロン” を取り上げ、代表的グレードと用途例を一覧でご紹介します。

| 機能性 | 特徴・用途 |

|---|---|

| ガラス繊維強化 | 剛性UP、耐クリープ性向上 |

| 耐熱グレード | 耐熱180℃以上、エンジン周辺や高温機器向け |

| 耐水吸収タイプ | 吸水率低減タイプで寸法安定性UP |

| 潤滑添加タイプ | モリブデン・PTFEなどを配合し、摺動性を強化 |

| 難燃ナイロン | UL94 V-0等級、電装部や配電盤内向け |

まとめ

部品設計者が 「衝撃に強いタフさ」 と 「寸法精度の安定」 のどちらを優先するかで、ナイロン(PA)と POM(ポリアセタール)の適材適所は自ずと決まります。まずは下表で両素材の長所と注意点を整理し、その後に実務での判断ポイントを確認しましょう。

| 観点 | ナイロン(PA) | POM(ポリアセタール) |

|---|---|---|

| 柔軟性・衝撃性 | ◎ 高い | 〇 標準レベル |

| 精度・寸法安定性 | △ 吸水に注意 | ◎ 高精度・低吸水 |

| 加工のしやすさ | 〇 やや反りに注意 | ◎ 加工・成形ともに良好 |

| 適した部品例 | 滑車、ガイド、緩衝部品など | ギア、スライダー、精密構造部品 |

表が示すとおり、ナイロンは衝撃吸収と自己潤滑性で「タフネス素材」として抜群の安心感を発揮する一方、POMは吸水ゼロに近い寸法安定性と優れた加工歩留まりで「精密素材」の決定版となります。

したがって――

- 動的衝撃・たわみ・油膜環境が支配的 → ナイロン

- ミクロン級公差・湿度変動が致命的 → POM

この二分法を出発点に、

- 環境条件を定量化(湿度・温度・潤滑)し、

- 機能要求を順位付け(衝撃か精度か)したうえで、

- 試作・実機評価へ落とし込めば、素材決定で迷う余地はほぼなくなります。

杉本 剛久

【最後にひと言】

ナイロンは “しなる強さ” 、POMは “揺るがぬ精度”

プロジェクトの最終目標がどちらを必要とするかを見極め、上表を判断軸に採用素材を選定してください。それだけで量産後の手戻りリスクを劇的に減らし、コストと品質を両立できます。

産業機械メーカーのための素材選定ガイド シリーズ一覧

産業機械や装置の設計・製作現場で重視されるプラスチック素材の特性と選定ポイントを、主要材料ごとに比較・解説する技術コラムシリーズです。POMやナイロン(PA)などの代表素材の使い分けや現場での活用法を、エンジニア視点で分かりやすくご紹介します。

- 【素材選定ガイド①】ポリアセタール(POM)が選ばれる理由とは?

耐摩耗性・自己潤滑性・加工性など、POMが産業機械分野で広く採用される理由と具体的な用途・特長を解説します。 - 【素材選定ガイド②】ナイロン(ポリアミドPA)とPOMの徹底比較(このページ)

ナイロン(PA)とPOM、それぞれの物性・メリット・デメリットを詳しく比較し、用途や選定基準、最適な使い分け方法を紹介します。

※太字(このページ)表記が現在閲覧中の記事です。