プラスチック溶接構造物による試作・改良の強み:現場実証と効率化を支える技術

物流業界では、仕分け作業や搬送効率の改善が常に求められています。その中でも、専用箱(プラ箱)の改良は、意外にも大きな効果をもたらす分野のひとつです。箱の形状や仕切り、持ち手の位置が少し変わるだけで、作業のスピードや精度、さらには作業者の負担までも変化します。

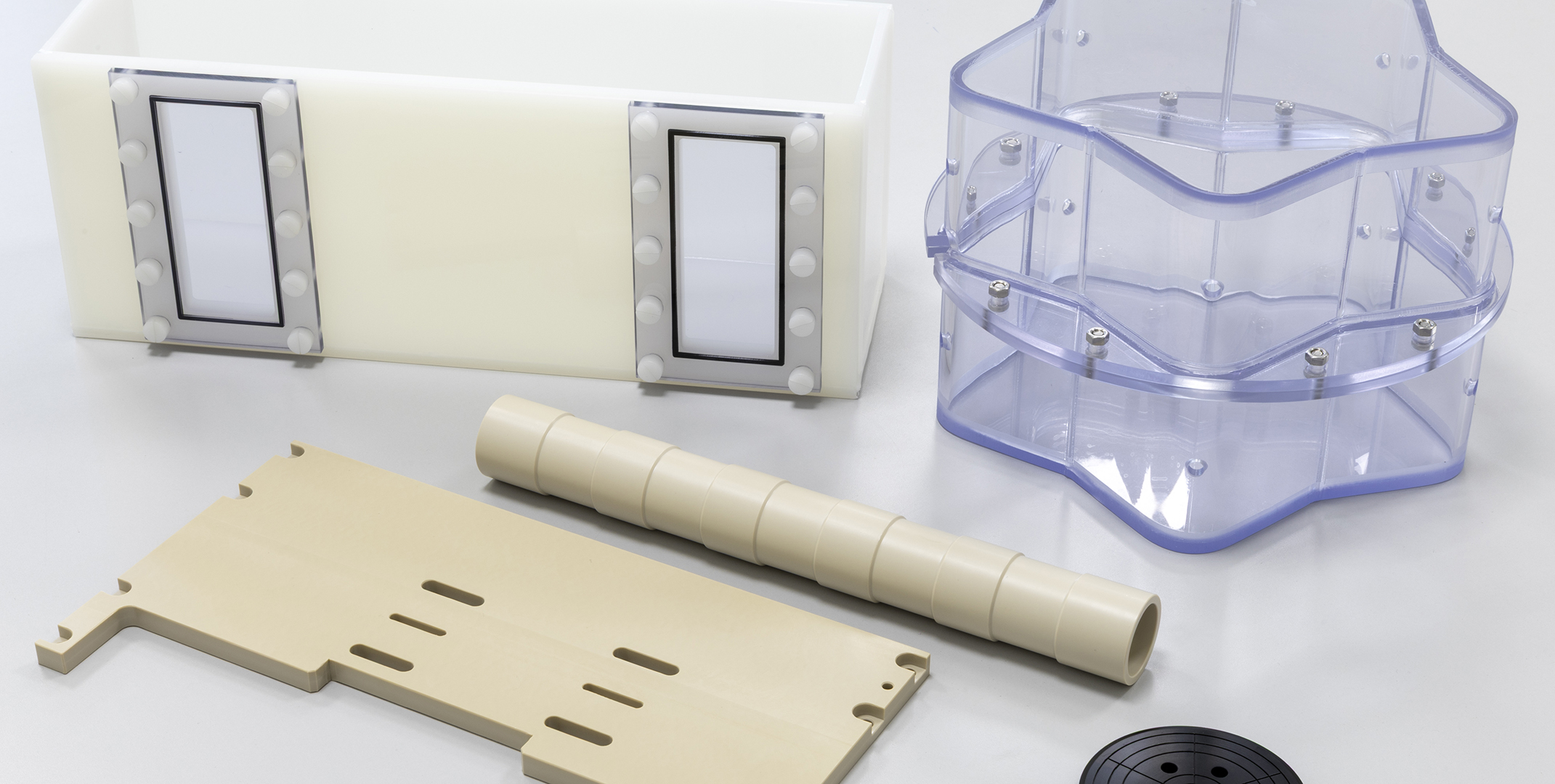

フジワラケミカルエンジニアリングでは、こうした「現場のちょっとした不便」を可視化し、具体的な改善へとつなげるために、プラスチック溶接構造物を使った試作・改良を提案しています。本稿では、従来の段ボール・木箱・既製プラ箱などによる試作との違いを整理しながら、プラスチック溶接による構造物がどのように改善活動を加速させるかを詳しく解説します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

従来の試作方法の限界

これまで、現場改善の初期段階では次のような素材が使われることが一般的でした。

- 紙や段ボール

軽く加工しやすいため、簡易なモックアップや形状確認に適しています。しかし、強度や耐水性が低く、実際の使用環境を再現するには不十分です。数回のテストで破損してしまい、耐久性の検証までは至りません。 - 木箱

堅牢で安定感がありますが、重く加工に時間がかかる点が課題です。仕様変更が生じるたびに作り直しが必要となり、改良サイクルが遅れてしまいます。 - 既製プラスチックコンテナ

強度や耐候性はありますが、規格サイズしか選べず、現場の作業スペースや手順に合わせた柔軟な設計ができません。結果として、理想的な検証条件を再現できないケースが多く見られます。

これらの方法では、実際の作業環境を正確に再現することが難しく、検証結果が現場導入時に活かしづらいという問題がありました。たとえば段ボール製の試作では、「軽いが滑りやすい」「実際の荷重を再現できない」といったギャップが生じ、実運用に移した途端に新たな課題が浮かび上がることも少なくありません。

プラスチック溶接構造物による試作の利点

こうした課題に対して、当社が推奨するのがPP(ポリプロピレン)やPE(ポリエチレン)など、実際の使用素材で構造体を試作する方法です。溶接加工によって自由な形状を再現できるため、実運用に限りなく近い検証が可能になります。

①実際の重量・強度を再現できる

段ボールや木材では再現が難しい「実際の重量感」や「構造の剛性」を忠実に再現できます。作業者が持ち上げた際の手応えや疲労度を正確に確認できるため、最適な形状や取っ手位置の検討がスムーズになります。

②自由な形状設計が可能

プラスチック溶接は、仕切り・段差・スリット構造などの複雑な形状にも柔軟に対応できます。製品サイズや作業動線に合わせた専用設計ができ、既製品では実現できない“現場に最適化された箱”をつくることが可能です。

③管理性を高める工夫が容易

色分けによる誤仕分け防止、QRコードや番号の掘り込みによるトレーサビリティ対応など、現場のミス削減と管理効率化にも寄与します。さらに、一部を透明素材にすることで中身の確認を容易にし、カメラやセンサーを活用した自動検知にも対応できます。

④高い耐久性と再利用性

プラスチック溶接構造物は、紙や木材に比べて圧倒的に耐久性が高く、繰り返し使用しても性能が劣化しにくい特徴があります。試作から改良、再検証まで同一構造物を活用できるため、コスト効率の高い改善サイクルを実現します。

このように、プラスチック溶接構造物による試作は、「試作=仮の確認」から「試作=実運用の模擬検証」へと進化させることができます。

実証実験で得られる効果

プラスチック溶接構造物を活用した実証実験では、単なる「使ってみた」というレベルを超えて、作業データの定量化と現場感覚の共有を両立できます。実際の作業現場で行う実証は、設計段階での仮定を裏づけるだけでなく、現場担当者が自ら改善点を発見する契機にもなります。以下に主な効果を詳しく紹介します。

①誤仕分け率の低減

色分け・刻印・QRコードなどの識別要素を箱そのものに組み込むことで、誤仕分けを大幅に削減できます。特に多品種を扱う物流センターでは、似た形状・重量の商品を扱うケースが多く、わずかな識別ミスが後工程全体の遅延につながります。

従来の紙ラベルやシールでは、剥がれや印字のかすれが原因で識別が難しくなることもありました。対して、プラスチック構造体に直接掘り込み加工を施すことで、長期間使用しても情報が消えず、視認性を安定的に維持できます。さらに、箱の色をカテゴリー別に変えることで、瞬時に識別できる「視覚的な仕組み」を作ることができ、熟練度に依存しない運用が可能になります。

このような工夫を通じて、ヒューマンエラーを構造的に減らすことができ、作業品質の安定化にも直結します。

②作業スピードの改善

プラスチック溶接構造物の試作によって、動線設計や作業姿勢を踏まえた最適形状を検証できる点も大きな特徴です。例えば、箱の高さを5mm低くしただけで、腕の可動範囲が広がり、取り出し時間が平均1秒短縮されることもあります。こうした小さな積み重ねが、全体の処理効率を大きく変えるのです。

また、持ち手の形状や位置を実際の作業者に試してもらうことで、「握りやすさ」「滑りにくさ」「姿勢の負担」といった感覚的なデータを可視化できます。段ボールでは再現できない実重量でテストできるため、実際の現場に近い条件下でのスピード改善が可能です。

さらに、構造の改良を繰り返すことで、作業の「ムリ・ムダ・ムラ」を減らし、動作時間・移動距離・把持回数といった要素を細かく検証できます。これにより、設計者・現場担当者・管理者が共通のデータをもとに議論できるようになり、改善サイクルのスピードそのものが向上します。

③作業者の負担軽減

現場改善において最も重要なのは、作業者の身体的負担を軽減し、安全性を高めることです。プラスチック溶接構造物は、軽量かつ強度の高い素材で構成されているため、木箱や金属フレームよりも持ち上げやすく、疲労の蓄積を抑えることができます。

さらに、持ち手部分の角を面取りしたり、グリップ位置を調整したりすることで、手首や指への圧力を分散できます。これにより、長時間作業でも腱鞘炎や腰痛などの発生リスクを抑制できます。

加えて、滑り止め加工や補強プレートを組み合わせることで、重心バランスを安定させ、不意の落下や破損による事故防止にもつながります。実証実験の段階でこうした操作感を確認できることは、安全設計の観点からも非常に大きな価値があります。

作業者の声を反映した形状改良は、単に作業効率を上げるだけでなく、「使いやすい=安全で継続できる」職場づくりを支える取り組みでもあります。

④品質の安定化と再現性の確保

従来の紙・木材による試作では、湿度や経時変化によって寸法や剛性が変化し、再現性のあるデータを得るのが難しいという課題がありました。プラスチック溶接構造物であれば、同一形状・同一条件での繰り返し検証が可能です。

この再現性の高さにより、改良前後の比較データを定量的に取得でき、「作業時間」「誤仕分け率」「積載効率」といった指標を客観的に評価できます。また、洗浄や再利用が容易なため、実証サイクルを短期間で何度も繰り返すことができ、改善効果を即座に検証して次の改良へ反映できます。

さらに、耐薬品性や耐摩耗性にも優れているため、工場やクリーンルームなど厳しい環境でも安定して使用できます。これにより、品質データのばらつきが減り、信頼性の高い検証結果を得られるのです。

⑤改善活動の定着化

プラスチック溶接構造物による試作は、単発の改善で終わらず、現場に改善文化を根づかせる効果もあります。従来は「不便を感じてもすぐには改善できない」ことが多かった現場でも、「アイデアを形にして試せる」環境が整うことで、社員一人ひとりが主体的に改善提案を行うようになります。

試作物が実際に形として目に見えることで、改善意識が社内全体に広がり、「自分たちの現場を自分たちで良くする」という意識が育まれます。これこそが、継続的なカイゼン活動の土台となります。

最後にプラスチック溶接構造物を用いた実証実験の効果をまとめておきます。

- 誤仕分けを減らす「構造的対策」

- スピードを高める「動線設計」

- 作業負担を減らす「人間工学的改善」

- 品質を安定させる「再現性の高い検証」

「感覚とデータの両面で成果を確認できる」このアプローチこそが、現場で定着する改善活動の鍵となります。

改良プロセスを支える小ロット対応の重要性

当社では、1個から100個単位までの小ロット製作に対応しています。

- 「まずは1個試したい」という段階からスピーディーに着手可能

- 効果が確認できたら、10~100個単位で現場展開へ移行

- 量産前の試験・検証フェーズに最適な柔軟対応

このように、改善の着想をすぐ形にして試せる環境を提供することで、現場主導のカイゼン活動をスムーズに進めることができます。大手メーカーでは対応が難しい小規模試作も、フジワラケミカルエンジニアリングなら即応可能です。

改善事例のイメージ

実際の改善事例としては、次のような成果が挙げられます。

- カテゴリ別の色分けによって誤仕分けをゼロに近づけた事例

- 軽量化設計によって、1日あたりの作業疲労を3割削減した事例

- 透明窓設置により、箱を開けずに中身を確認できるようにした事例

- QRコード刻印で在庫管理と履歴を一元化した事例

まとめ

従来の紙や木材を使った試作では、現場導入後のリアルな使用感や耐久性を十分に再現することは困難でした。

それに対して、プラスチック溶接構造物を活用することで、

- 実際の素材で重量・強度を正確に検証できる

- 作業現場に合わせた自由設計が可能

- 色・透明部・QRコードなどで管理性を向上できる

- 高い耐久性で繰り返し試験に対応できる

といった多面的な利点を得ることができます。

フジワラケミカルエンジニアリングは、この技術を通じて「試作段階から実運用を見据えた改善支援」を行い、現場の生産性向上と品質安定化を力強く後押ししてまいります。