ポリプロピレン(PP)が抱える弱点と、現場で積み重ねられてきた工夫

── はじめに|「優秀だが万能ではない」材料:PP

ポリプロピレン(PP)は、耐薬品性・軽量性・加工性に優れ、化学装置、各種タンク、水処理設備など、幅広い分野で長年使われてきた材料です。

特に溶接によって一体構造をつくれる点は大きな特長であり、水漏れリスクを抑えたい装置や設備において、欠かせない材料の一つと言えます。

一方で、PPは決して万能な材料ではありません。

実際にPPを扱い、形にし、長期使用を前提とした製品として仕上げていく過程では、いくつかの明確な弱点が表れます。

本稿では、カタログスペックでは語られにくい、PPが持つ弱点と、それに対して現場でどのような工夫が重ねられてきたのかを整理します。

これは単なる材料批判ではありません。

むしろ、長年PPと向き合ってきた現場だからこそ知る、材料の本当の姿を記録する試みです。

接着できないという前提がもたらす制約

「接着剤で固定すればいいじゃないか」

PPタンクの製作現場で、設計者からこう言われたことが何度あったでしょうか。

しかし、PPに一般的な接着剤は効きません。

これは材料の表面エネルギーが低いという物性上の制約であり、どれほど強力な接着剤を使っても本質的には解決しません。

- 初期強度が出ない

- 長期信頼性が確保できない

- 経年で剥がれるリスクが残る

特殊なプライマー処理や表面改質で一時的に接着できても、薬液環境や温度変化に長期間さらされるタンク用途では、信頼性が保証できないのです。

その結果、PPの世界では「接着という選択肢は最初から存在しない」という前提で仕事が進みます。

すべての接合は溶接です。

仮固定も位置決めも、溶接を前提とした治具設計が必要になります。

溶接前後の熱歪みを見越して、あらかじめ逆方向に曲げておく。

完成後に修正できないからこそ、最初の一手が勝負になる。

- 接合手段は溶接が基本

- 仮固定や位置決めの精度が重要

- 溶接前後の歪みを想定した段取りが必須

接着という「逃げ道」がないことは、ある意味で設計者と製作者に緊張感を強いる制約です。

しかしその緊張感こそが、PP構造物の信頼性を支えてきたとも言えます。

塗装・印刷が難しいという表面特性

「ロゴを入れたい」「配管に色分けマーキングをしたい」

こうした要望は、PP製品ではしばしば難題になります。

PPは表面エネルギーが極めて低く、インクや塗料が「濡れない」のです。

コロナ放電処理やプラズマ処理で一時的に表面を活性化させることはできます。

しかし、処理後の表面状態は時間とともに戻ってしまいます。

印刷直後は問題なくても、数ヶ月後に剥がれ始める。

洗浄や薬液に触れると、さらに早く劣化する。

- 塗装が密着しない

- 印刷が剥がれやすい

- ムラが出やすい

結局、恒久的な表示が必要な場合は、彫刻や刻印といった「削る」方法に頼ることになります。

あるいは、ラベルを貼る際も専用の粘着剤を使い、それでも長期保証は難しい。

外観品質や意匠性が重視される用途では、この特性は大きな制約です。

PPは「見た目で勝負する材料」ではないのです。

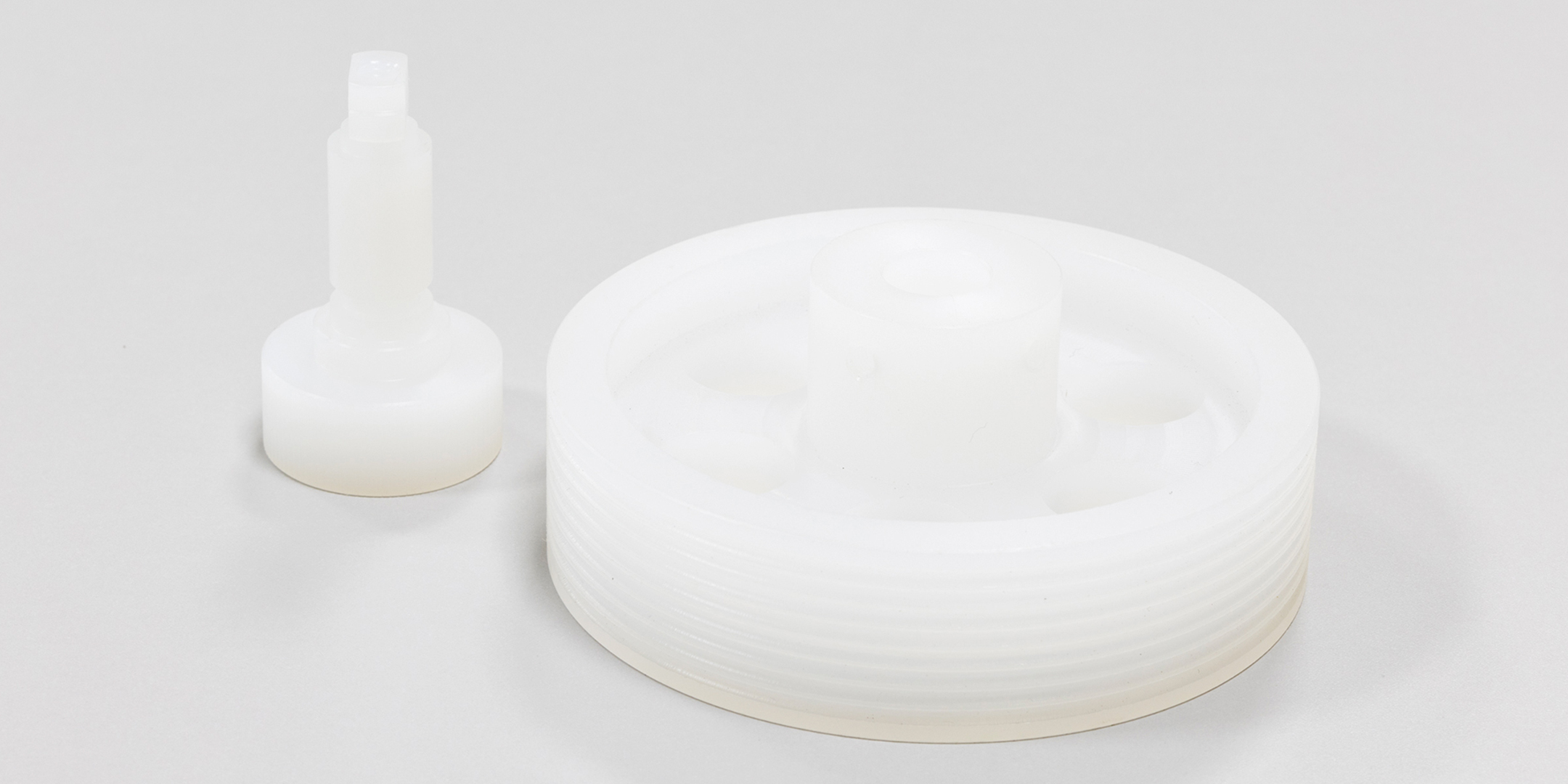

切削加工では条件管理が重要になる

「PPは削りやすい材料です」

カタログにはそう書いてあります。

確かに削れます。

しかし、「きれいに削れる」かどうかは別問題です。

PPの切削で厄介なのは、切削熱です。

切削速度が速すぎると、刃物との摩擦で発生した熱で切粉が溶けます。

溶けた切粉はワークに再付着し、冷えて固まります。

これを取り除くのは容易ではありません。

- 切削くずが熱でダレる

- 溶けた切粉がワークに付着する

- 表面を引きずって傷が入る

送り速度が遅すぎると、今度は刃物がPPを「削る」のではなく「引きずる」状態になります。

すると表面が毛羽立ち、白化します。

この白化は磨いても消えません。

「削れる」と「安定してきれいに削れる」の間には、深い谷があります。

その谷を埋めるのが、回転数・送り速度・切り込み量という加工条件の精密な管理です。

ベテランの加工者は、材料の「鳴き声」を聞き分けながら、最適な条件を見つけ出します。

この条件は、材料のロットや気温によっても微妙に変わります。

マニュアル化できない、職人的な勘どころが残る領域です。

剛性が低く、変形を見込んだ対応が必要

(新人)「これ、曲がってませんか?」―(ベテラン)「溶接したら真っ直ぐになる」

新人とベテランのやりとりです。

大型のPPタンクを製作していると、不思議な光景に出会います。

溶接前の板材が、明らかに曲がった状態で治具に固定されているのです。

PPは剛性が低い材料です。

自重でたわむ。

クランプすれば歪む。

溶接すれば熱で動く。

完成品を狙い寸法に仕上げるには、これらすべてを逆算して、「あらかじめ曲げておく」必要があるのです。

- あらかじめ逆方向に力をかけて固定する

- 溶接後に狙い寸法に戻す

- 部位ごとに拘束方法を変える

この「逆算の技術」は、経験の積み重ねでしか習得できません。

同じ形状でも、板厚が変われば変形量が変わる。

溶接順序を変えれば、歪みの出方が変わる。

治具が増え、工程が増え、作業時間が増える。

しかし、この手間を惜しめば、完成品は狙い寸法から外れます。

PPの加工とは、変形との対話なのです。

熱に対する余裕が大きくない

「溶接後は一晩寝かせる」

「耐薬品性に優れる」というPPの特長は広く知られていますが、「耐熱性はそれほどでもない」という事実は意外と見過ごされがちです。

切削加工で角部を仕上げるとき、条件を少し外しただけで角が丸くダレます。

溶接温度が高すぎれば母材が変形し、低すぎれば接合不良になる。

その温度の窓は、思いのほか狭いのです。

- 切削熱で角が丸くなる

- 溶接条件を外すと変形が残る

- 冷却後に歪みが出る

さらに厄介なのは、冷却後の歪みです。

溶接直後は問題なく見えても、一晩置くと微妙に寸法が狂っている。

これは材料内部の応力が、冷却過程で再配分されるためです。

急いで完成させた製品を翌朝確認すると、寸法が出ていない。

そんな経験を何度もしてきた現場は、「溶接後は一晩寝かせる」というルールを自然と守るようになります。

PPは、焦らせてくれない材料です。

低温環境では性質が変わる

「冬場の現場では、PPの扱いに気をつけろ」

これは、ベテランから若手への定番の注意喚起です。

常温では粘り強いPPも、気温が下がると性質が一変します。

- 衝撃に対して脆くなる

- 白化や割れが起きやすくなる

特に問題になるのは、輸送中や設置作業中のトラブルです。

真冬の現場で、うっかりPP板を落としてしまう。

常温なら何ともないはずが、冬場は割れる。

あるいは白化する。

一度白化した部分は、もう透明には戻りません。

冷却水を扱う設備や、寒冷地での使用を想定した製品では、この特性を設計段階から織り込む必要があります。

しかし、これは「加工の問題」ではなく「材料特性」です。

どれほど丁寧に作っても、低温脆性そのものは消せません。

使用環境を選ぶ材料。

それがPPのもう一つの顔です。

傷がつきやすく、修正が難しい

(新人)「あっ……」―(ベテラン)「磨いてみろ」―(新人)「ダメです。白くなるだけで、傷は消えません」

PP製品の最終検査で、最も神経を使うのが「傷チェック」です。

なぜなら、PPについた傷は、ほぼ修正できないからです。

金属なら磨けば消える傷も、PPでは残ります。

樹脂だから柔らかく、傷が入りやすい。

しかし一度入った傷は、表面を削っても完全には消えません。

削った部分が白化するからです。

- 一度ついた傷は修正不可

- 磨いても消えないケースが多い

- 保護フィルム管理、取り扱い手順、搬送・保管方法の工夫が必須

だからこそ、PP製品の製作現場では「傷をつけない」ことが至上命題になります。

保護フィルムは最後まで剥がさない。

作業台には必ず養生を敷く。

搬送時は専用の治具を使う。

これらはすべて、「修正できない」という前提から生まれた作法です。

金属加工の感覚で扱うと、必ず痛い目に遭います。

傷管理そのものが品質管理。

これがPPの現場です。

異素材との組み合わせが増えやすい

(顧客)「透明な部分も、PPで作れないんですか?」―(担当者)「申し訳ございません。PPには透明なグレードがないんです」

PPは優秀な材料ですが、万能ではありません。

特に三つの点で限界があります。

透明性がない。

剛性が限定的。

意匠性に乏しい。

そのため、用途によっては他素材との組み合わせが避けられません。

透明な視認窓にはポリカーボネート。

補強にはステンレスのフレーム。

シールにはゴムパッキン。

すると、部品点数が増えます。

接合部が増えます。

それぞれの材料に適した加工法が必要になります。

在庫管理も複雑化します。

- 透明性、剛性、意匠性に限界

- ボルト、パッキン、シールなど部材の増加

- 構造・工程・管理の複雑化

シンプルであることが信頼性の源泉だとすれば、異素材の組み合わせは複雑性というリスクを抱え込むことを意味します。

しかし、PP単体では実現できない機能を得るためには、このリスクを受け入れるしかありませんでした。

特に「透明窓」の問題は、長年の懸案事項でした。

「材料は安いが、扱いは簡単ではない」

(顧客)「PPって安いんでしょ?なんでこんなに高いんですか?」

見積もりの席で、こんな会話がよくあります。

確かに、PP材料の単価は安価です。

しかし、製品価格は材料費だけで決まりません。

治具の設計と製作。

変形を見越した工程設計。

溶接条件の出し直し。

傷をつけないための養生と管理。

これらすべてに、時間と手間がかかります。

- 専用治具の設計・製作

- 加工条件の試行錯誤

- 変形対策の工程追加

- 傷防止の徹底管理

- 異素材組み合わせの複雑性

「材料が安いから製品も安い」という単純な図式は、PPには当てはまりません。

むしろ、安価な材料を確実に形にするための「見えない技術」にこそ、価値があるのです。

この「見えない技術」を理解してくれる顧客と仕事ができるとき、現場は本当の力を発揮できます。

まとめ|PPの弱点を理解したうえで使う

本稿では、PPが抱える9つの弱点と、それに対する現場の工夫を整理してきました。

- 接着できないという制約は、溶接を前提とした精密な治具設計と段取りで対応する。

- 塗装や印刷が難しい表面特性は、彫刻や刻印といった別の手法で補う。

- 切削加工の難しさは、条件管理という職人的な技術で乗り越える。

- 剛性の低さは、変形を逆算した「あらかじめ曲げておく」工夫で吸収する。

- 熱に対する余裕のなさは、「一晩寝かせる」という時間的余裕を設けることで管理する。

- 低温脆性は、設計段階から使用環境を織り込むことで対応する。

- 傷への弱さは、「傷をつけない」という徹底した管理体制で守る。

- 透明性や剛性の限界は、異素材との組み合わせで補完する。

- これらすべてが「見えない技術」として製品価格に反映される。

長年の試行錯誤を経て、現場はPPのあらゆる弱点に対する答えを見つけてきました。

しかし、工夫とノウハウで補える弱点がある一方で、一つだけ、どうしても乗り越えられない制約がありました。

それが「透明性」です。

タンクの中身を目視確認したいという現場ニーズは確実に存在しましたが、実用的な透明PP板は存在しませんでした。

結果として、PP製タンクに異素材の透明窓を設け、ゴムパッキンで接合する構造が標準となりました。

この構造は機能的には成立しますが、ゴムパッキンの経年劣化、シール性の低下、定期的なメンテナンスという課題を内包しています。

「中が見える」と「長期的に漏れない」の両立。

これこそが、PP構造物が長年抱えてきた、最後の課題でした。

PPは決して万能な材料ではありません。

しかし、耐薬品性と溶接性という二つの強みは、多くの用途において代替不可能な価値を持ち続けています。

弱点を理解し、適切な工夫を施すことで、PPは今日も多くの現場で確実な役割を果たしています。

補足|「透明性」という最後の壁に、技術が挑む

近年、この「透明性」という最後の制約に対し、材料技術の革新が光を当てつつあります。PPという材料の枠組みを保ったまま、透明性とPP溶接性を両立する技術の登場です。

もしこれが実用化されれば、タンク本体と視認窓を溶接で一体化し、ゴムパッキンやボルト締結を不要とする「シール部そのものが存在しない構造」への転換が可能になります。つまり、「漏れのリスクを管理する」のではなく、「漏れの原因を最初から持たない」という、設計思想の根本的な転換です。

次回のコラムでは、その具体的な技術と、それがもたらす装置設計の可能性について、実例を交えて詳しく解説します。

PP製タンク・装置の設計・製作のことなら、フジワラケミカルエンジニアリングにご相談ください

ポリプロピレン(PP)の加工は、材料特性を深く理解し、適切な工夫を施すことで高い信頼性を実現できます。フジワラケミカルエンジニアリングでは、以下のサポートを提供しています。

- PP溶接技術を活かした高品質なタンク・装置の製作

- 変形を見越した治具設計と精密な工程管理

- 使用環境に応じた最適な設計提案

- 異素材組み合わせを含む複合構造の設計・施工

- 長期使用を前提とした信頼性の高い製品づくり

こんな課題をお持ちの方はぜひご相談ください

- PP製タンクの製作を依頼したいが、信頼できる加工業者を探している

- 変形や歪みを抑えた高精度な製品が必要

- 薬液タンクに透明窓を設けたいが、メンテナンス性が心配

- PP加工の難しさを理解し、適切な提案をしてくれる業者を探している

- 設計から施工まで一貫したサポートが欲しい

豊富な知見と実績をもとに、お客様の製品開発に伴走し、課題解決をサポートいたします。

材料の制約を理解し、最適な解を共に見つけ出すパートナーとして、お客様の成功をお手伝いします。