万全の検査体制で品質を保証します。

中間検査

機械加工したプラスチック部品を溶接・接着する前に中間検査を実施しています。24時間保管した後に寸法測定を行います。

部品組立検査

筐体に組み込む部品や出荷前の小型部品の検査です。寸法測定、外観検査、水密検査など行い、不良品の流出を防止します。

筐体組立検査

大型製品の寸法測定・外観検査を実施し、お客様の要求仕様・品質に適合しているかどうかを判断する最終検査です。

検査工程

筐体製造工程と部品製造工程の検査の位置づけをご確認ください。

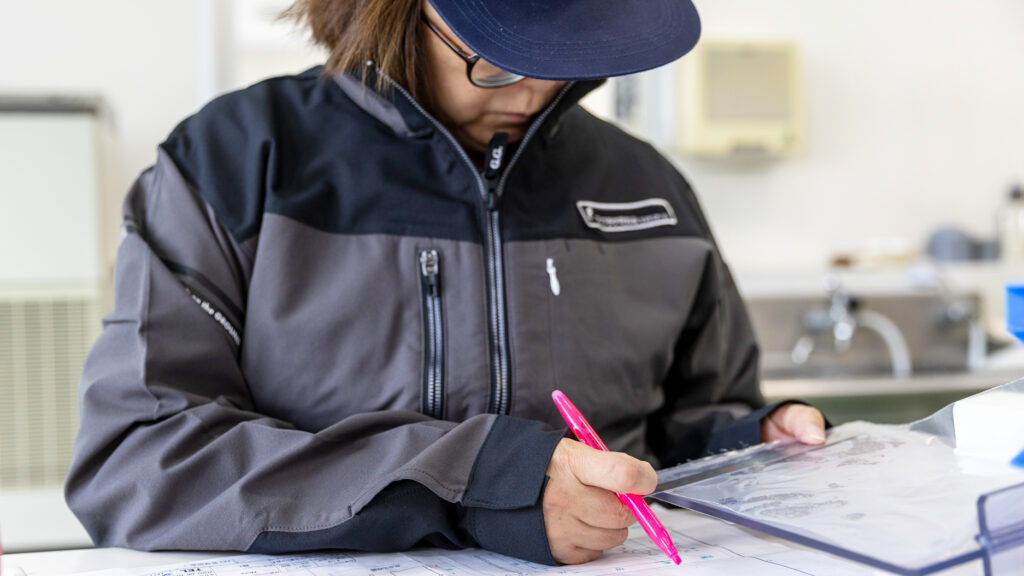

中間検査

機械加工が済んだプラスチック部品は、すべて溶接・接着前に中間検査を行い、徹底した品質管理を行なっています。一定した温度管理のもと、温度による寸法変化(線膨張係数)を考慮して24時間保管した後、寸法を測定します。

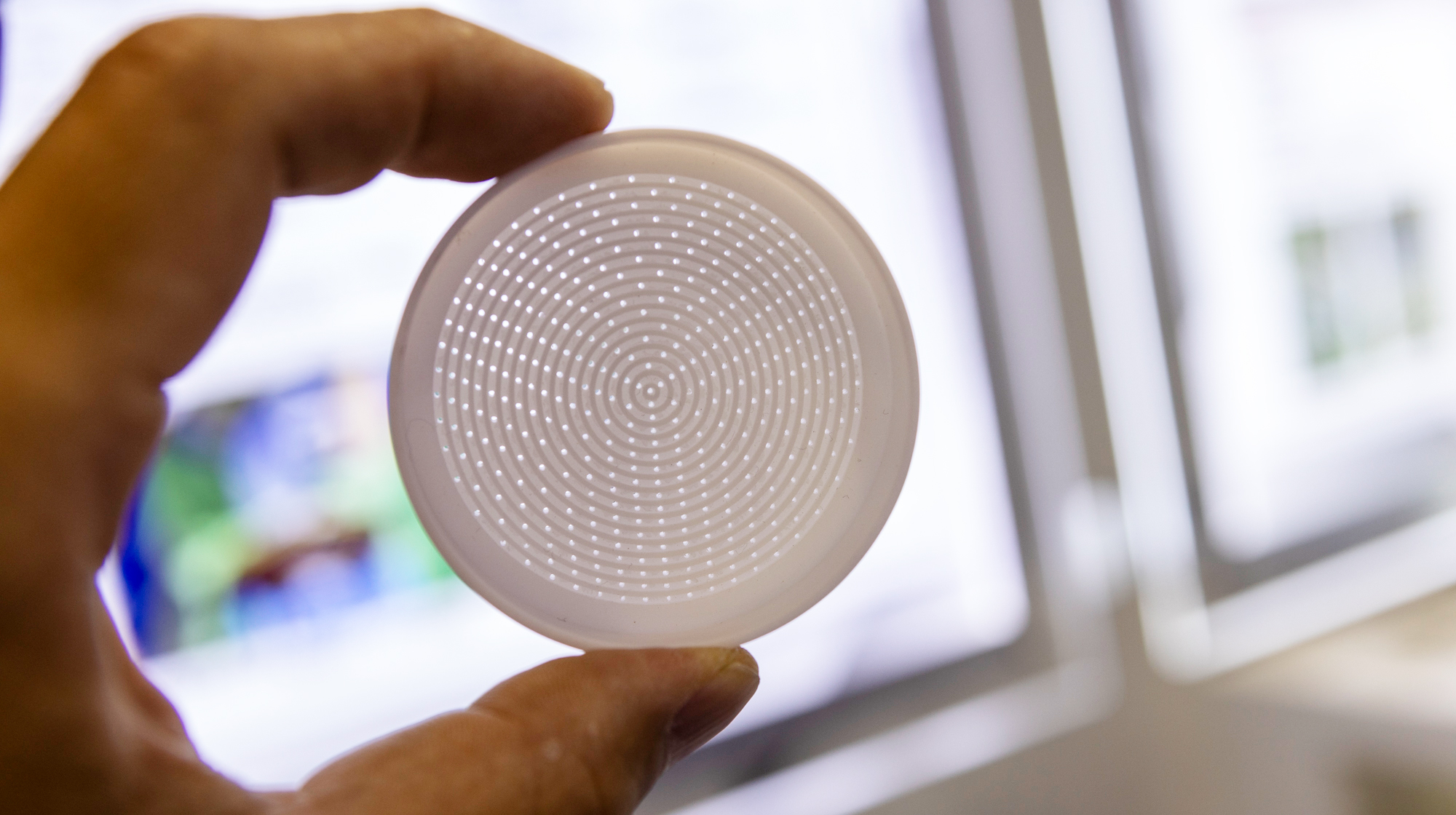

部品組立検査

完成した部品は、製品仕様に合わせて寸法測定、外観検査、水密検査、リーク検査(溶接部)などを実施し、不良ゼロを目指します。画像処理測定装置により複雑な形状、透明な製品も精密な測定・検査が可能です。

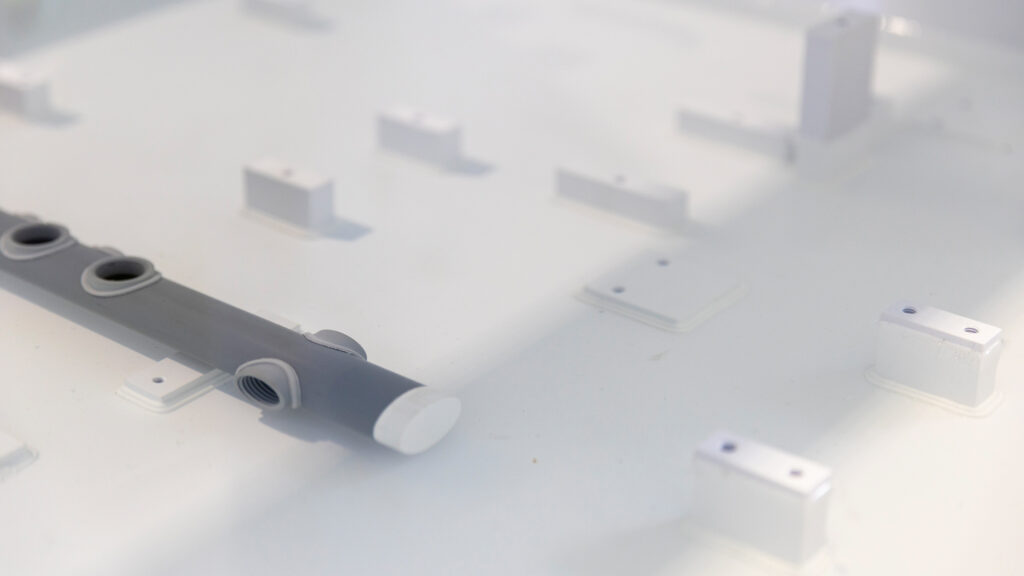

筐体組立検査

誤差が生じやすい大型製品も、大型筐体の「プラスチック精密溶接ライニング」を得意とするフジワラケミカルエンジニアリングでは、1mmの誤差も逃しません。信頼性の高い製品を届けるために、寸法公差から外観に至るまで検査を徹底しています。

検査工程の位置づけ

筐体製造工程

仕様変更が必要な場合はお知らせいたします。

筐体フレームが無い場合は、当社で製造いたします。

機械加工・曲げ加工により小型部品、ライニング部品を製造します。

部品は組み立て前に寸法検査を実施しています。

洗浄浴槽等、筐体に組み込む部品の組立溶接を行います。

筐体内蔵部品の検査を行います。

ライニング部品によって金属フレームを覆います。

美観のための仕上げ作業を行います。

寸法試験、水密試験を行い完了です。

厳重に梱包の上、出荷します。

部品製造工程

仕様変更が必要な場合はお知らせいたします。

機械加工・曲げ加工により小型部品、ライニング部品を製造します。

部品は組み立て前に寸法検査を実施しています。

組立が必要な部品については、接着・溶接・組立を行います。

バリ取り等の仕上げ作業

寸法試験、水密試験を行い完了です。

厳重に梱包の上、出荷します。