PVCライニング施工のすべて:産業機械の防食・耐薬品性を高める技術解説

プラスチックライニング全般の概要やメリットについては、別コラム「産業装置筐体製造におけるプラスチックライニングの革新と総合ソリューション」でご紹介しています。本コラムでは、その中でも特にフジワラケミカルエンジニアリングが得意としているPVC(ポリ塩化ビニル)ライニングに焦点を当て、産業機械の耐薬品性や耐食性を大きく向上させるための具体的な施工工程と技術的ポイントを詳しく解説します。

化学薬品を扱う設備や湿気・腐食環境にさらされる装置では、従来の塗装やめっきだけでは防ぎきれない問題が発生することがあります。そこでPVCライニングを施すことで、厚みのある被覆層による耐久性向上だけでなく、表面が滑らかになることで清掃やメンテナンス性も向上し、装置の長期安定稼働が可能になります。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

PVCライニングとは

PVCライニングとは、金属フレームなどの基材にPVCシートや液状PVCを施し、耐薬品性や耐久性を強化する技術です。「産業装置筐体製造におけるプラスチックライニングの革新と総合ソリューション」で紹介したさまざまなライニングの中でも、PVCは以下のような特長から半導体や薬品関連装置を中心に幅広く採用されています。

- 耐薬品性が高い

酸・アルカリ・有機溶剤に強く、薬液タンクや配管など化学薬品に晒される環境に適用可能。 - 耐食性を向上

金属と異なり、PVCは錆びることがないため、湿気の多い環境でも使用可能。 - メンテナンス性が向上

表面が滑らかで汚れが付きにくく、洗浄が容易。製造ラインの稼働率を維持しやすい。 - 施工が柔軟

熱溶着や接着により、複雑な形状にも対応可能。大型装置の外装や内部部品まで幅広く施工できる。

これらの特長により、PVCライニングは塗装やめっきでは補いきれない領域で威力を発揮し、産業機械の耐久性を大きく向上させます。

フジワラケミカルエンジニアリングでは、このPVCライニング技術を長年の実績とノウハウで高度化し、多様な産業機械に適用してきました。

PVCライニングの施工工程

ここでは、PVCライニング施工の具体的なプロセスを紹介します。金属フレームの準備から貼り合わせ、溶接、水張り試験に至るまでの一連の工程は、完成後の品質に直結するため非常に重要です。フジワラケミカルエンジニアリングでは、これらの工程を自社の厳格な品質管理体制のもとで実施しています。

PVCライニングのベースとなる金属フレームは、装置全体の強度や精度を決める要となります。

- フレームの対角寸法や剛性を慎重に管理しないと、完成品の品質に大きく影響。

- 設計段階で正確な寸法を確保し、歪みや溶接不備を最小限に抑える必要があります。

ライニング施工後は金属フレームが見えなくなるため、施工前の厳格な検査が欠かせません。

- 溶接の不備、塗装の不良などをここで発見し、修正しておくことで、後工程のトラブルを防ぎます。

PVCライニングに使用する板材は、精密な図面に基づいてNCルーターで加工されます。

- 大型装置の場合、PVCシートにはサイズ制限があるため、複数のシートを貼り合わせる必要があります。

- 継ぎ目が目立たないよう、板材同士の組み合わせや寸法管理を慎重に行います。

大型装置では、PVCシートの貼り合わせ精度が重要なポイントです。

- 貼り合わせの誤差を1mm以下に抑え、プラスチック板の厚みのばらつきも考慮。

- 熟練した職人の手作業で微調整しながら施工することで、高い仕上がり品質を実現します。

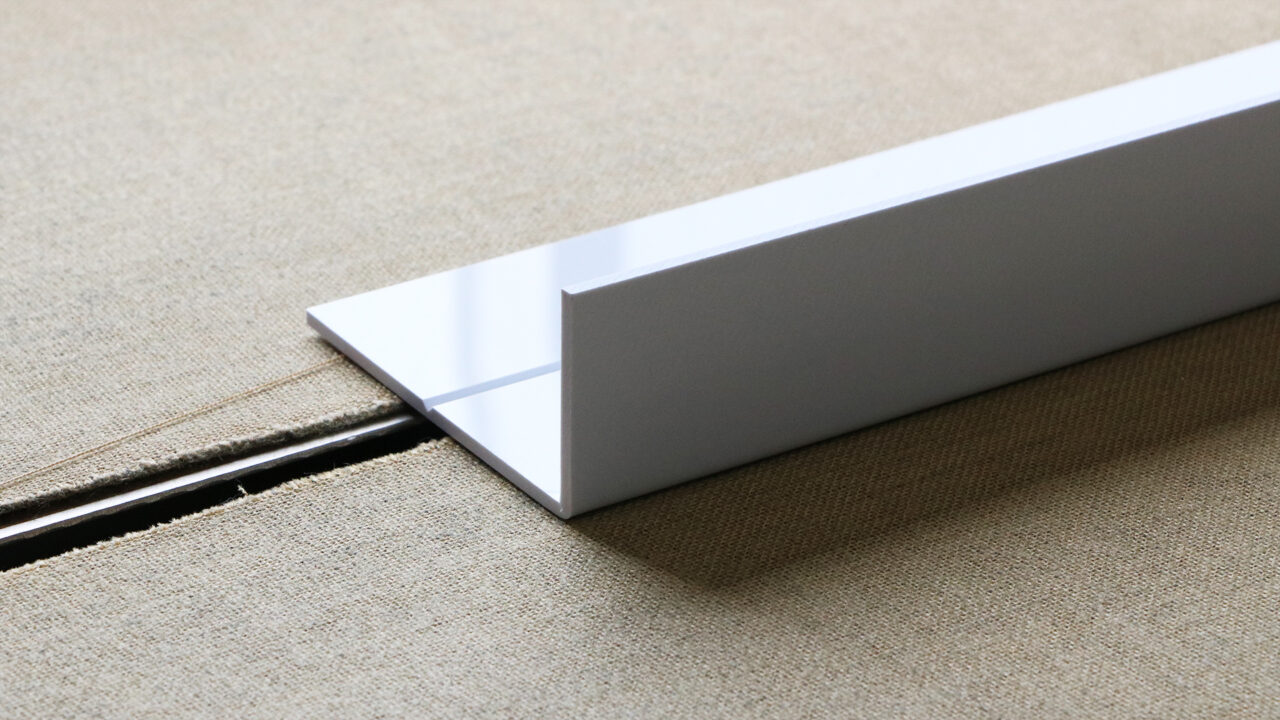

金属フレームを完全に覆うため、PVCシートをL字曲げやコの字曲げなどの加工を施します。

- 接合部が目立たない構造にすることで、外観の美しさと機能性を両立。

- 設計段階でフレーム形状とライニングの干渉を考慮し、巻き込みしろを十分に取ることが重要です。

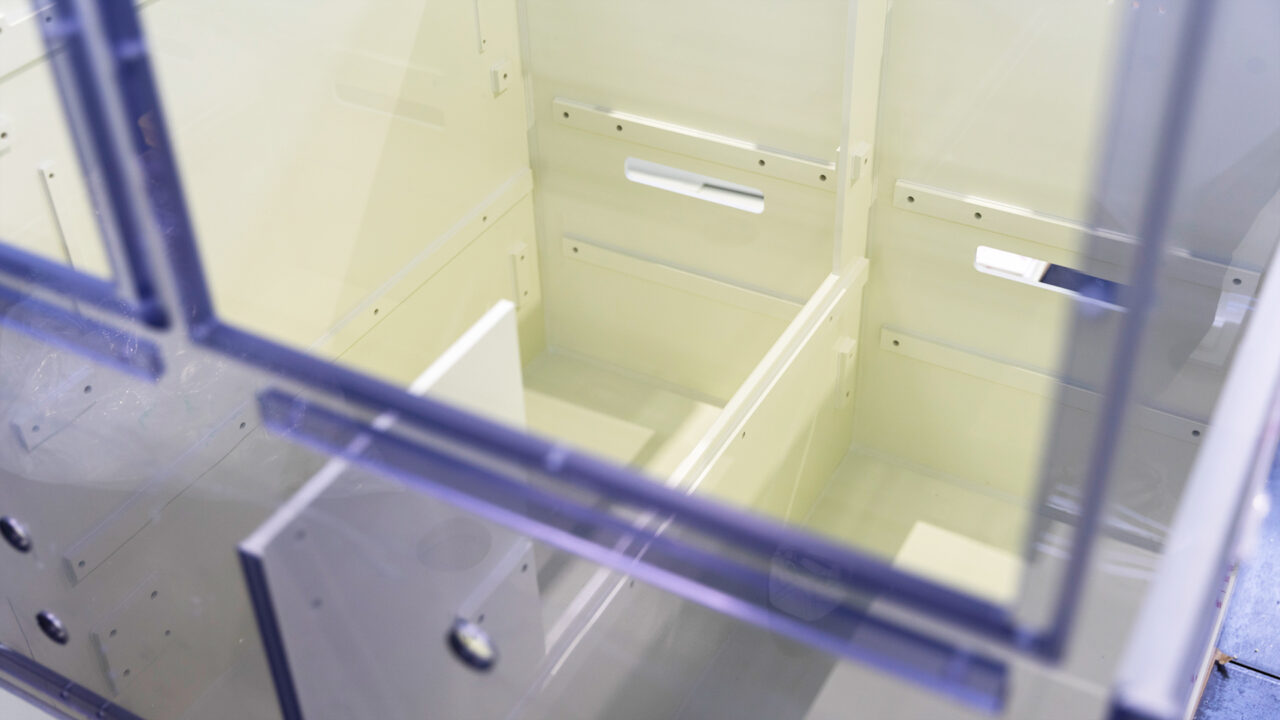

装置内部の構造として、薬液供給ユニットやモーターのサポート部品、仕切り板などを取り付けます。

- 寸法がわずかでもズレると、組み立て全体に影響を及ぼすため、図面精度と施工精度の両面で管理が必要です。

PVCライニングの接合には、水密溶接が施されます。

- 水や薬液の浸入を防ぐために非常に重要な工程で、最終的にヤスリやカッターで表面を滑らかに整えます。

施工が完了した後は、水張り試験を実施し、装置内部に水漏れがないかを確認します。

- 試験条件は、お客様の仕様に合わせて厳格に管理し、不備があれば即座に修正。

最終工程として、寸法検査・溶接チェック・表面の傷や汚れの確認を行い、高品質な製品を提供できるよう努めます。

完成した装置は、輸送時の破損を防ぐため、丁寧に梱包されます。

- プラスチック外装は衝撃に弱いため、保護材や梱包形態を慎重に検討し、破損リスクを最小限にします。

PVCライニングの活用事例

PVCライニング技術は、以下のような産業機械で広く採用されており、「産業装置筐体製造におけるプラスチックライニングの革新と総合ソリューション」コラムで挙げられた分野にも多く適用されています。フジワラケミカルエンジニアリングは、これら多岐にわたる分野での施工実績を活かし、最適なライニング方法を提案・実施しています。

- 半導体洗浄装置

洗浄部の耐薬品性を向上させるために利用。微細汚染防止とあわせてクリーンな環境を維持。 - 薬液供給装置

強酸・強アルカリなどの薬品の影響を受けにくくし、装置全体の寿命を延ばします。 - ドラフトチャンバー

作業空間の安全性とクリーン環境の確保のため、PVCライニングによる耐薬品性が有効。 - 液晶洗浄装置

液晶パネルの製造工程で、高純度薬液を扱う際の耐薬品性を確保。 - めっき装置

腐食しやすい環境での耐久性向上を図り

まとめ

PVCライニング技術は、産業機械の耐久性・耐薬品性・耐食性を高めるうえで欠かせない手段の一つです。従来の塗装やめっきに比べて厚みのある被覆層を形成できるため、長期間にわたり装置の性能を維持できます。また、施工の柔軟性が高く、大型装置や複雑な形状の部品にも適用できる点も大きな強みです。

特に、半導体や薬品関連設備、クリーン環境を要する分野での需要が高まっており、今後も技術の発展により、さらに多くの分野へ応用が期待されます。フジワラケミカルエンジニアリングは、高品質なPVCライニング技術を武器に、産業機械の安定稼働と長寿命化をサポートしていきます。

プラスチックライニング全般の概要や、PVC以外のライニング材の比較、フジワラケミカルエンジニアリングの総合的ソリューションについては、別途公開している「産業装置筐体製造におけるプラスチックライニングの革新と総合ソリューション」をご参照ください。PVCライニング以外の方法と比較検討する際にも、きっとお役に立てるはずです。

機能性プラスチックの他機能もチェック

耐薬品性プラスチックのほか、現場課題を解決する多機能樹脂についても詳しく知りたい方は、下記のコラムをどうぞ。

- 【耐薬品性】PVCライニング施工のすべて:産業機械の防食・耐薬品性を高める技術解説(このページ)

PVCライニングによる防食・耐薬品性向上の仕組みや施工ポイントを解説しています。 - 【帯電防止】帯電防止プラスチックの種類・性能・導入効果:クリーンルームから電子部品まで

静電気対策の現場ノウハウや素材の導入効果を徹底解説しています。 - 【UV耐候性】紫外線殺菌現場を変える!UVタフなフッ素系プラスチックと石英の徹底比較で見る材料選定術

屋外設備やカバー類の長寿命化に役立つ樹脂選定ノウハウをまとめています。 - 【耐放射線性】放射線耐性プラスチックと加工技術:PMP・PVDFの特性を活かす医療機器ソリューション

放射線下での長期使用を支える特殊樹脂の特徴を解説しています。 - 【摺動性】低摩擦・高耐久!機械部品のプラスチック化による摺動性能の向上

搬送ラインや摺動部品で活躍する低摩耗・高耐久素材の活用術を紹介しています。 - 【食品衛生適合】食品業界のプラスチック活用の光と影:現場目線で考える樹脂素材のメリット・デメリット

食品工場で使われるプラスチック素材のメリット・デメリットや衛生対策を、現場目線で解説しています。 - 【耐熱性】フジワラケミカルエンジニアリングが提案するポリメチルペンテン(PMP)の可能性

高温部品や熱処理治具で使える耐熱樹脂の実力を紹介しています。 - 【高透明性】透明プラスチックの特性を科学する:UVカット率・透明度・強度のバランスとは?

観察窓や透明カバーに使える高透明樹脂の選定ポイントをまとめています。 - 【まとめガイド】現場の悩みに応える機能性プラスチック選定ガイド:機能×用途×加工事例

各機能の特徴や選定ポイントを総合的に整理したガイドです。素材選定に迷ったときの全体把握や比較検討にご活用ください。

※太字(このページ)表記が現在閲覧中の記事です。