プラスチックで変わる滑りの設計:摺動性・濡れ性・形状設計から考える最適化のポイント

滑りが悪い、動きが重い、摩耗が早い——。

食品設備や搬送ライン、装置構造など、さまざまな現場で共通して聞かれる課題です。

これらの「滑りにくさ」は単なる摩擦の問題ではなく、素材の摺動性(動きやすさ)・濡れ性(水や油とのなじみ)・形状設計など、複数の要素が複雑に関わって生じています。

プラスチックは、金属やゴムにはない「自己潤滑性」「撥水性」「軽量性」を備え、これらの特性を設計段階でコントロールできる素材です。

つまり、滑り性能を「設計でつくる」ことができるのです。

本コラムでは、

- 摺動性(摩擦・動きやすさ)

- 濡れ性(水接触角や表面のなじみ)

- 形状・設計条件の工夫

という3つの観点から滑りの仕組みを整理し、食品・搬送・研究設備などの分野における改善事例を通じて、「なぜ滑らないのか」「どうすれば滑るのか」を設計者の視点で考察します。

これらの知見は、スライドドアや可動パネルなどの建材構造にも応用可能であり、衛生性・静音性・耐久性といった共通の設計要件を支える基盤となります。

- 「滑りにくさ」が生じる根本原因と、摺動性・濡れ性・形状設計の関係

- 水接触角(濡れ性)が滑り性能・清掃性・防汚性に与える影響

- 食品設備・搬送ライン・研究設備など、分野別に見る滑り設計の実践ポイント

- 摩擦・濡れ性・設計条件を組み合わせた「再現性のある滑り」設計の考え方

- 滑り性能の最適化がもたらす「省エネ・安全・長寿命化」への波及効果

摺動性が決める「動きの良さ」

滑りを考えるとき、まず思い浮かぶのが摩擦ですが、実際には「摩擦係数の低さ」だけで滑りが決まるわけではありません。

その中心となる概念が「摺動性」です。

摺動性とは、摩擦抵抗を抑えながらスムーズに動く性質のこと。

PTFE(テフロン)やPOM、UHMW-PEなどは「滑りやすい樹脂」として知られていますが、相手材との組み合わせ、荷重や速度(PV値)、表面粗さによって結果は大きく変化します。

こうした条件を正しく把握するためには、実際の使用環境に近い試験によって摺動挙動を確認することが重要です。

理論値ではなく、現場での「動き方」の実測が設計改善の鍵となります。

プラスチックは成形自由度が高く、試作や改良を繰り返しながら最適な摺動特性を追求できる素材です。

摺動性能を設計段階で調整することで、構造全体の動作安定性と耐久性を両立させることができます。

【参考コラム】

金属からプラスチック部品へ置き換えることで、摺動摩擦と摩耗を大幅に低減。軽量化・耐久設計・構造自由度の向上により、信頼性アップと環境負荷の低減を同時に実現する素材選定・構造設計の実践手法を解説します。

水接触角が示す「濡れ性」と滑りの関係

滑りは「乾いた摩擦」だけでなく、水分や液体の存在によっても左右されます。

このとき重要になるのが、素材の表面がどれだけ液体になじむかを示す「濡れ性」、その指標が「水接触角」です。

水接触角が大きい(撥水性が高い)ほど水滴は球状になり、表面を転がるように滑りやすくなります。

一方、接触角が小さい(濡れやすい)ほど液体が表面に広がり、粘着的な摩擦が発生しやすくなります。

設計段階では、求める動作環境に合わせて濡れ性をコントロールすることが求められます。

たとえば、食品搬送で摩擦を減らしたい場合は撥水性素材(PP、PE、PMPなど)を、液体制御が必要な場合は濡れ性の高い素材を選びます。

濡れ性を理解し、表面特性を意図的に設計することで、「滑らなすぎる」「汚れが残る」といった現場課題を根本から改善できます。

- 撥水性が高い=摩擦が減りやすく、汚れや付着も防ぎやすい

- 濡れ性が高い=液体や食品の付着を抑えたい箇所では不利になることもある

【参考コラム】

プラスチック素材における水接触角を指標として、撥水・親水の制御による濡れ性設計を解説。食品および半導体などの衛生・洗浄・付着制御が重要な現場を対象に、傾斜設計・R 加工・表面仕上げといった実践手法を通じて「濡れが滑りにどう効くか」を整理しています。

形状設計が左右する滑りの安定性

滑り性能は、素材や表面特性だけでなく、形状の設計によっても大きく変化します。

接触面の角度・面積・当たり具合(線接触/面接触)によって、摩擦の立ち上がりや静摩擦から動摩擦への移行が変わります。

また、樹脂溶接や成形によって微妙な「逃げ」や「たわみ」を設けることで、負荷集中を防ぎ、滑りを安定化させることも可能です。

たとえば搬送ガイドやトレー構造では、底面形状やリブ配置の工夫によって接触圧を分散させ、滑りの方向性をコントロールします。

これは、単に摩擦係数を下げるだけでなく、「意図した動きを安定して再現する」ための形状設計といえます。

こうした発想は、装置・容器・建材といった構造体全般に共通しており、摺動性・濡れ性・形状設計の三要素を組み合わせることで、滑り性能を「設計可能な機能」として扱えるようになります。

【参考コラム】

プラスチック溶接構造物を活用した試作・改良では、実使用に近い条件を再現することで、作業効率・品質・現場管理の改善を加速できます。形状設計の自由度・耐久性・管理性を兼ね備えた構造を素早く実証し、物流・搬送・装置構造など幅広い現場で改善サイクルの短縮と定量化を実現します。

食品設備・搬送ライン・研究設備における滑り設計の最適化

滑りの課題は分野ごとに異なりますが、衛生性・制御性・精密性といった要件は多くの現場で共通しています。

ここでは、食品設備・搬送ライン・研究設備という3つの代表的な領域を取り上げ、それぞれの環境で求められる滑り設計のポイントとアプローチを整理します。

① 食品設備:油を使えない環境での滑り対策

衛生面から潤滑剤を使えない現場では、自己潤滑性プラスチック(PE、POMなど)が活躍します。

トレーやガイド部に採用することで、食品の引っかかりを防ぎ、清掃性も向上します。

また、高温対応素材(PMPなど)を使えば、加熱・殺菌工程でも滑り性能を維持できます。

このように、潤滑剤を使えない環境ほど、素材自体の滑り性能が重要になります。

食品設備分野では、滑りを「衛生」と「清掃性」の観点から設計する発想が欠かせません。

【参考コラム】

食品生産ラインにおける「既成品では応えきれない」ニーズを背景に、高耐熱・高透明・軽量・耐薬品といったTPX®の特性を活かし、専用設計のオーダーメイド容器・トレーを製作。射出成形品の限界を超え、形状・搬送適合性・耐久性を備えたトレーソリューションを通じて、生産効率と品質保証を強化する現場対応の技術を解説しています。

② 搬送ライン:摺動と耐摩耗のバランス

搬送装置やスライダーなどの可動部では、単に「滑る」だけでなく、滑りすぎないこと(制御性の確保)と、摩耗を防ぐこと(耐久性の確保)の両立が重要です。

過度に滑ると部品が空回りしたり、停止精度が低下したりすることがあります。

フジワラケミカルエンジニアリングでは、実験的な素材組み合わせ検証により、「滑りすぎず・止まりすぎない」適度な摺動を再現する設計条件を見極めています。

これにより、ライン全体の動作安定性と寿命を両立できます。

【参考コラム】

物流や製造現場での多品種・小ロット・短納期という課題に対して、仕分け作業を支える「専用プラ箱」の形状・素材・機能を見直すことが改善のカギとなります。軽量で耐久性の高い樹脂素材を用い、持ちやすさ・積み重ね性・誤仕分け防止機能を備えた構造設計を通じて、作業効率・安全性・空間活用を同時に向上させる現場改善の実践手法を解説しています。

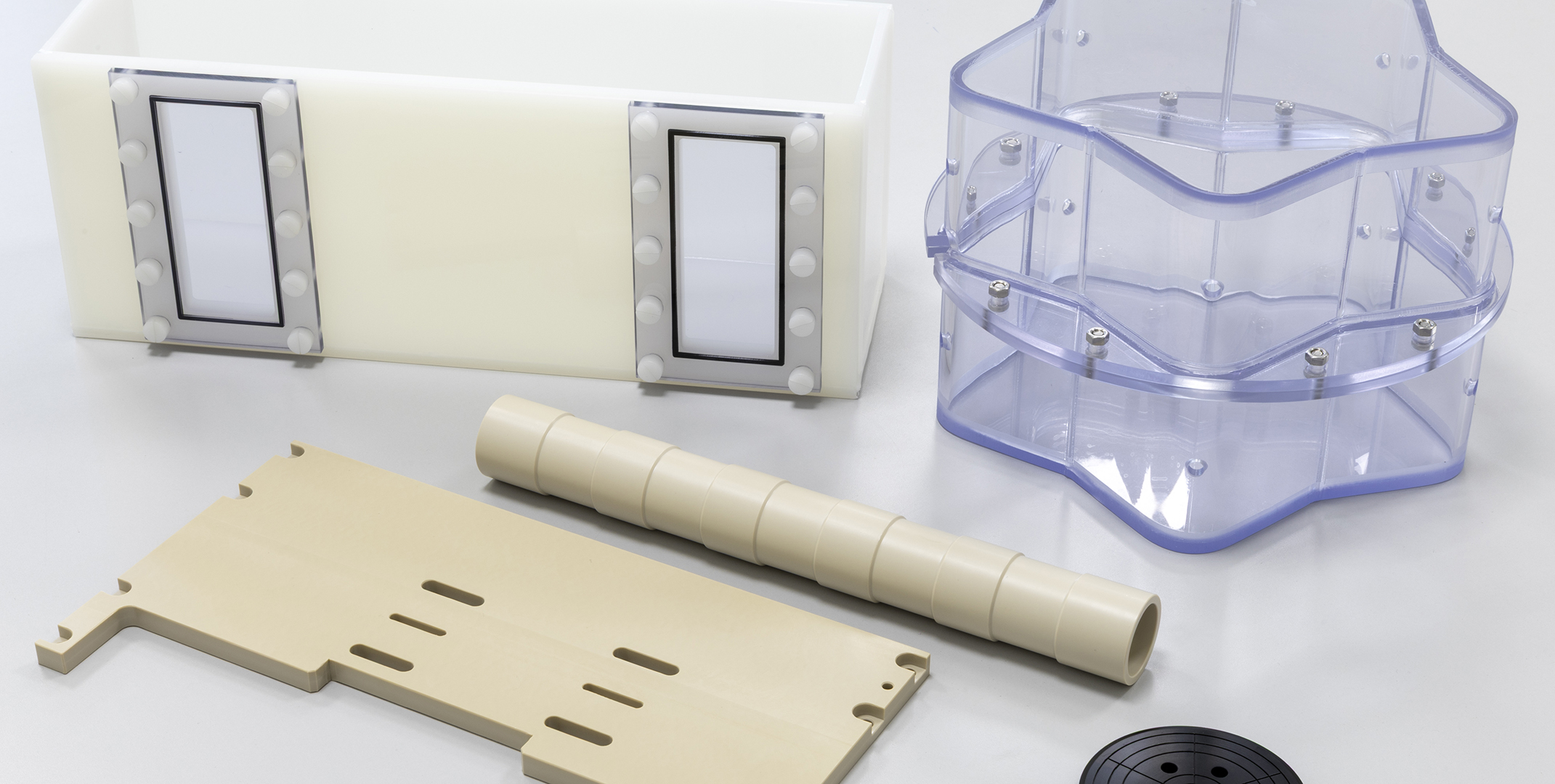

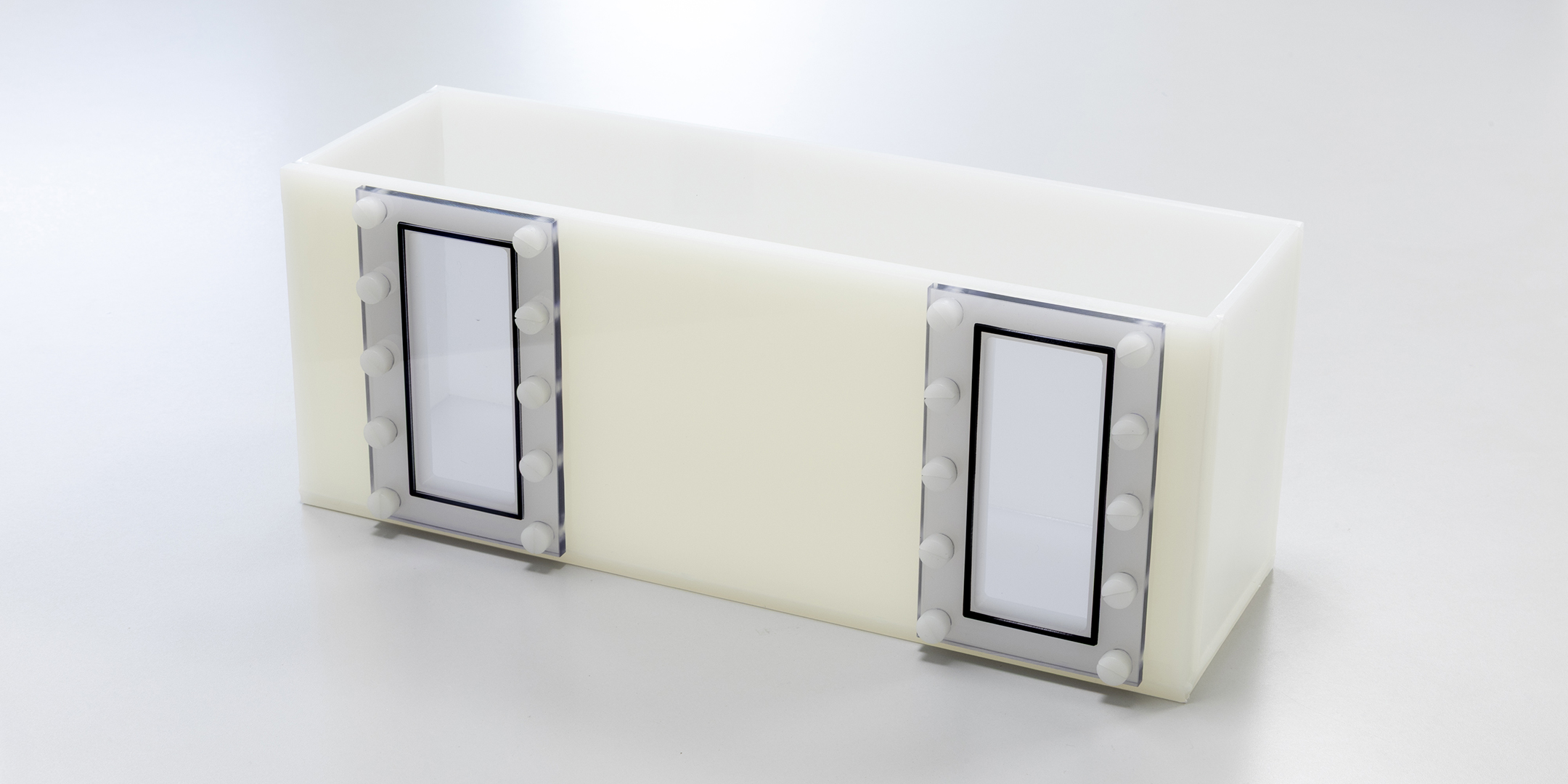

③ 研究設備:精密環境に対応する滑り設計の工夫と建材への応用

食品設備や搬送ラインで培われた滑り設計の知見は、研究装置や試験設備にも応用されています。

試験槽や分析装置などの精密構造では、繰り返し動作の安定性と摺動寿命の両立が求められます。

とくに薬液や高温環境を伴う試験系では、摩耗粉の発生防止や潤滑レス構造など、清浄度を保つ工夫も重要です。

さらに、これらの設計ノウハウは研究設備だけでなく、スライドドアや可動パネルなどの建材構造、産業設備の可動ユニットにも応用可能です。

- 無潤滑で静音性が高い(クリーンルーム環境でも使用可能)

- 腐食や粉塵の発生が少ない(衛生・安全性の向上)

- 軽量で組立・分解が容易(メンテナンス性の改善)

これらの特性は、精密設備から建材まで共通して求められる性能であり、プラスチックの滑り設計は幅広い分野で「清潔・静音・長寿命」という価値を実現します。

【参考コラム】

試験装置や分析機器に合わせたオーダーメイド容器・器具の設計・製作では、形状・材質・構造の最適化によって「装置適合」と「動作再現性」を両立します。耐薬品性や摺動安定性、加工・洗浄性を含めた総合的設計アプローチを紹介し、研究・試験現場における「動く・滑る・クリアに扱う」構造ソリューションを解説しています。

3分野に共通する滑り設計の考え方

食品設備・搬送ライン・研究設備という3つの分野に共通しているのは、「滑り」を単なる性能ではなく設計要素としてとらえることの重要性です。

潤滑剤を使えない衛生環境、耐摩耗や静音が求められる機構、そして操作性や耐久性を両立させる構造——。

それぞれ異なる課題を抱えながらも、素材選定と設計工夫によって安定した動きを実現するという共通の方向性があります。

この「滑りを設計する」という発想こそが、食品設備から研究設備、さらには建材構造まで、現場の動作を「設計で再現する」ためのプラスチック設計の基盤なのです。

滑りを「設計」するためのポイント

滑りを最適化するには、摩擦や濡れ性といった個別特性を分けて考えるのではなく、複数の要素を同時に設計する総合的な視点が必要です。

滑りは偶然ではなく、摩擦・濡れ性・設計条件などの組み合わせによって決まります。

ここでは、滑りを左右する主要な設計要素を整理し、それぞれの関係性を解説します。

- 相手材との組み合わせ(プラ×金属/プラ×プラ)

- 接触面圧・速度条件(PV値)

- 温度・湿度・粉塵環境

- 表面粗さと仕上げ方法(鏡面・梨地など)

- 水接触角・静摩擦係数・動摩擦係数のバランス

これらを体系的に把握すれば、「滑りにくい」を「滑りやすい」へと変える設計が可能になります。

滑りは感覚的なものではなく、数値と現場データに基づいて設計できる性能なのです。

① 相手材との組み合わせ(プラ×金属/プラ×プラ)

滑りは「素材単体の特性」ではなく、「接触する2つの素材の関係」で決まります。

同じ樹脂でも、金属と組み合わせた場合と、プラスチック同士では摩擦挙動が異なります。

摩擦係数は絶対値ではなく相対的な関係値であり、組み合わせの最適化が滑りの起点です。

② 接触面圧・速度条件(PV値)

滑りを数値で把握する際に重要なのが「PV値(圧力×速度)」です。

PV値が高すぎると摩擦熱による変形や摩耗が発生し、低すぎると滑りすぎて安定性を欠きます。

実際の荷重・速度条件を考慮し、最適なPV領域に収める設計が必要です。

③ 温度・湿度・粉塵環境

温度や湿度の変化は樹脂の剛性や摩擦挙動に影響します。

また粉塵環境では、粒子が潤滑にも摩耗要因にもなり得ます。

静電気を帯びやすい環境では粉塵付着が滑りを悪化させるため、環境条件に適した材質・設計選定が不可欠です。

④ 表面粗さと仕上げ方法(鏡面・梨地など)

表面状態は摩擦の安定性を決める大きな要因です。

鏡面仕上げは初期摩擦を減らしますが、濡れ性が高いと粘着的になります。

一方、梨地や微細テクスチャ加工では、摩擦の安定性と防汚性を高められます。

表面の「粗さ設計」は滑りのチューニング要素です。

⑤ 水接触角・静摩擦係数・動摩擦係数のバランス

滑りは「摩擦の小ささ」ではなく、静摩擦と動摩擦の差(μs−μd)で決まります。

この差が小さいほど、動き始めと動作中の抵抗差が少なく、滑らかに動きます。

さらに水接触角(濡れ性)を組み合わせて設計することで、液体環境でも滑りを安定的に再現できます。

総括:滑りを設計するとは、再現性を設計すること

これら5つの要素は互いに連動しており、単独ではなく重なり合いの中で最適化されるべき設計条件です。

滑りの最適化とは、「摩擦を減らす」ことではなく、狙った滑りを安定して再現する「再現性設計」なのです。

「滑り」がもたらす新たな価値

プラスチックによる滑りの最適化は、単なる「動きを良くする技術」ではありません。

それは、生産性・衛生・安全を総合的に高める設計行為です。

ここでは、滑り設計がもたらす代表的な4つの価値を整理します。

- 省エネ(摩擦抵抗の減少)

- メンテナンス削減(摩耗粉・油汚れの減少)

- 安全性向上(引っかかりや異音の防止)

- 製品寿命の延長(摺動摩耗の低減)

① 省エネルギー化:摩擦を減らして動作効率を上げる

摩擦抵抗を抑えることで、駆動に必要なエネルギーが減り、装置全体の効率が向上します。

小さな摩擦低減が、システム全体の省エネ効果につながるのです。

② メンテナンス削減:汚れにくく、壊れにくい構造へ

潤滑剤を使わずに滑りを維持できる自己潤滑性素材を活用すれば、油汚れや摩耗粉が減り、清掃頻度も低下します。

結果として、稼働率向上と人的負担の軽減を両立できます。

③ 安全性向上:「滑りすぎない」設計で事故を防ぐ

滑りを制御することで、引っかかりや急停止を防ぎ、作業者の安全性や装置の安定性が向上します。

滑りは単に「速く動く」ではなく、「安全に動く」ための設計性能です。

④ 製品寿命の延長:摩耗を抑え、長く安定して使う

摩擦や発熱を抑えることで、部品寿命が延び、交換・廃棄の頻度を減らせます。

これにより、コスト削減と環境負荷の低減を同時に実現します。

総括:設計が生み出す「静かな進化」

これら4つの価値は、摺動性・濡れ性・設計条件という技術の積み重ねから生まれるものです。

滑りを設計することは、現場の摩擦を減らすだけでなく、製品の信頼性と社会的価値を同時に高める「静かな進化」なのです。

まとめ:「滑りにくさ」は、プラスチックで変えられる

滑りは偶然の結果ではなく、設計で再現できる性能です。

本コラムでは、摩擦・濡れ性・設計条件の3つの観点から、「滑りやすさ」を定量的にとらえるための設計要素を整理してきました。

摺動性を制御し、濡れ性を設計し、表面や形状を整えることで、滑りは単なる動作性ではなく、信頼性・安全性・耐久性を生み出す設計パラメータになります。

そして、その最適化は、省エネや衛生性、環境負荷低減といった新しい価値の創出にも直結します。

フジワラケミカルエンジニアリングは、滑りを「測り、比べ、再設計する」という実証的なアプローチを通じて、現場で求められる「動作の再現性」を設計段階から支えています。

「滑りにくさ」を「設計で変える」—— それが、現場と設計者をつなぐ私たちの技術の原点です。

参考コラム一覧

プラスチックの摺動性・濡れ性・形状設計をはじめ、耐薬品性・構造強度・透明性などの機能を「設計でつくる」という視点から、現場の課題解決や開発効率化に役立つ技術解説をまとめた実践的なシリーズです。

加工・評価・設計支援など、フジワラケミカルエンジニアリングが取り組む最新事例もあわせて紹介しています。

- 【技術①】プラスチック素材の水接触角と濡れ性設計:加工・設計現場における適用と考察

撥水・親水といった濡れ性制御の基礎を、洗浄性・付着防止性・滑り性能との関係から解説。 - 【技術②】プラスチック溶接構造物による試作・改良の強み:現場実証と効率化を支える技術

試作と評価を繰り返しながら、摺動・耐薬品・耐熱などの性能を検証する設計プロセスを紹介。 - 【技術③】仕分け作業と専用箱の役割:現場改善のカギとなるプラ箱とは

搬送・物流現場での「滑り」「耐久性」「操作性」を高めるための構造設計事例を解説。 - 【技術④】ポリメチルペンテン(TPX®)による生産ライン用オーダーメイド容器・トレー

高温・薬液環境での耐久性と透明性を両立した、食品・研究ライン向け設計事例。 - 【技術⑤】研究・試験現場を支えるオーダーメイド容器・器具製作:装置適合と再現性を実現

耐薬品性・摺動安定性・再現性の高い試験容器の製作と、評価・検証プロセスを紹介。