プラスチックの種類と特性を解説

プラスチック(合成樹脂)は、軽量性、耐薬品性、加工性に優れた、現代の製造業に欠かせない素材です。特に薬液に対する耐腐食性は、産業機械の設計や製造において重要な要素となります。

本コラムでは、プラスチックの基本的な特性や用途を解説し、その加工技術や溶接技術にも触れていきます。

プラスチックの起源と種類

1907年、アメリカの科学者レオ・ベークランドが世界初の合成樹脂「フェノール樹脂(通称ベークライト)」を発明したことから、プラスチックの歴史が始まりました。この発明を契機に、プラスチックは私たちの日常生活や産業分野に多大な貢献を果たしています。

プラスチックは、主に石油由来の高分子化合物(合成樹脂)を原料とした材料で、大きく以下の2種類に分けられます:

- 熱硬化性樹脂:一度加熱・成形すると再加熱で再成形できない(例:クッキー)

- 熱可塑性樹脂:熱を加えると柔らかくなり、冷却すると硬化して何度でも成形可能(例:チョコレート)

プラスチックのメリットとデメリット

プラスチックは、現代の製造業や日常生活において、軽量性や加工性といった多くの利点を提供する一方で、特定の環境や用途では制約が生じる場合もあります。ここでは、プラスチックを使用する際の主なメリットと注意が必要なデメリットを整理して解説します。

- 軽量性:鉄との比較で約1/5~1/6という低比重で、運搬・施工が容易

- 絶縁性:電気抵抗が大きく、絶縁材料として適した性質

- 耐蝕性:水や薬品に強く、錆・腐食がほとんど発生しない

- 断熱性:熱伝導率約0.1~0.5と小さく、熱を伝えにくい

- 非磁性:ほぼ磁性を持たず、非磁性を求められる環境下で使用可能

- 透明性:透明度の高い種類もあり、内部の状態を直接目視できるため、観察や品質管理に貢献

- 熱に弱い:基本的に高温下で形状や強度が損なわれやすい

- 紫外線耐性の低さ:屋外使用で劣化しやすい

- 強度不足:金属ほどの剛性や強度がなく、割れやすい場合がある

これらのデメリットを補うため、近年では汎用エンジニアリングプラスチックやスーパーエンジニアリングプラスチックなど、高性能なプラスチックの開発が進んでいます。用途に応じた適材適所の選択が、プラスチックをより効果的に活用する鍵となります。

工業用プラスチックの分類

プラスチックは、その多様な特性を活かして幅広い産業分野で使用されています。中でも、工業用プラスチックは、産業分野で使用されるプラスチック全般を指し、高い耐久性や加工性が求められる用途で重要な役割を果たしています。ここでは、「工業用プラスチック」を「熱硬化性樹脂」と「熱可塑性樹脂」に分類して説明します。

熱硬化性樹脂

熱を加えて成形すると硬化し、その後再加熱しても再び柔らかくならない特性を持つ樹脂です。この特性により、優れた耐熱性や耐薬品性を発揮し、曲げや歪みに対するクリープ耐性にも優れています。これらの特性から、高い耐久性が求められる用途で広く利用されています。

代表的な樹脂素材には以下のものがあります。

これらの樹脂は、それぞれの特性を活かして、電気・電子部品、耐熱材料、接着剤など多岐にわたる用途で使用されています。

熱可塑性樹脂

熱可塑性樹脂は、熱を加えることで柔らかくなり、冷却すると硬化する性質を持っています。この特性により、再加熱による再成形が可能で、加工の自由度が高い点が特徴です。

熱可塑性樹脂は、大きく汎用プラスチックとエンジニアリングプラスチック(エンプラ)に分けられ、さらに汎用エンプラとスーパーエンプラに分類されることがあります。

汎用プラスチック

以下のような素材が日用品から工業製品まで幅広く使用されています。

汎用エンジニアリングプラスチック

比較的高い強度や耐熱性を備えた素材で、以下が代表的です。

スーパーエンジニアリングプラスチック

より高い耐熱性、耐薬品性、機械的強度を持つ素材で、以下が含まれます。

透明プラスチック

プラスチックの利点の一つとして、透明性が挙げられます。当社でよく使用する透明プラスチックは以下の通りです。

プラスチックの使用例

プラスチックはその軽量性、耐久性、加工性を活かし、日常生活から産業分野まで幅広く利用されています。例えば、日常生活では家具、窓、スマートフォン、食品包装などに使用され、便利で実用的な素材として親しまれています。

また、自動車分野では車体部品や内装材に採用され、軽量化による燃費向上にも貢献しています。建築分野では配管や断熱材、農業分野では温室の構造材や灌漑システムに活用されるなど、さまざまな場面で重要な役割を果たしています。

医療分野では使い捨て器具や人工関節に、航空宇宙分野では航空機部品や宇宙服に使用されるなど、プラスチックは先端技術を支える重要な素材としても欠かせない存在です。このように、多様な可能性を秘めたプラスチックは、今後も用途をさらに拡大していくと考えられます。

- 日常生活:家具、窓、スマートフォン、食品包装

- 自動車:車体部品や内装材(軽量化による燃費向上)

- 建築:配管や断熱材

- 医療:使い捨て器具、人工関節

- 航空宇宙:航空機部品、宇宙服

当社では、半導体製造設備や産業機械(メッキ装置など)向けのプラスチック加工を主に手掛けています。小部品から大型筐体まで幅広い加工実績があり、お客様の多様なニーズに柔軟に対応しています。詳しくはお問い合わせください。

プラスチック素材別の加工例のページを用意しています。

以下のページからご参照ください。

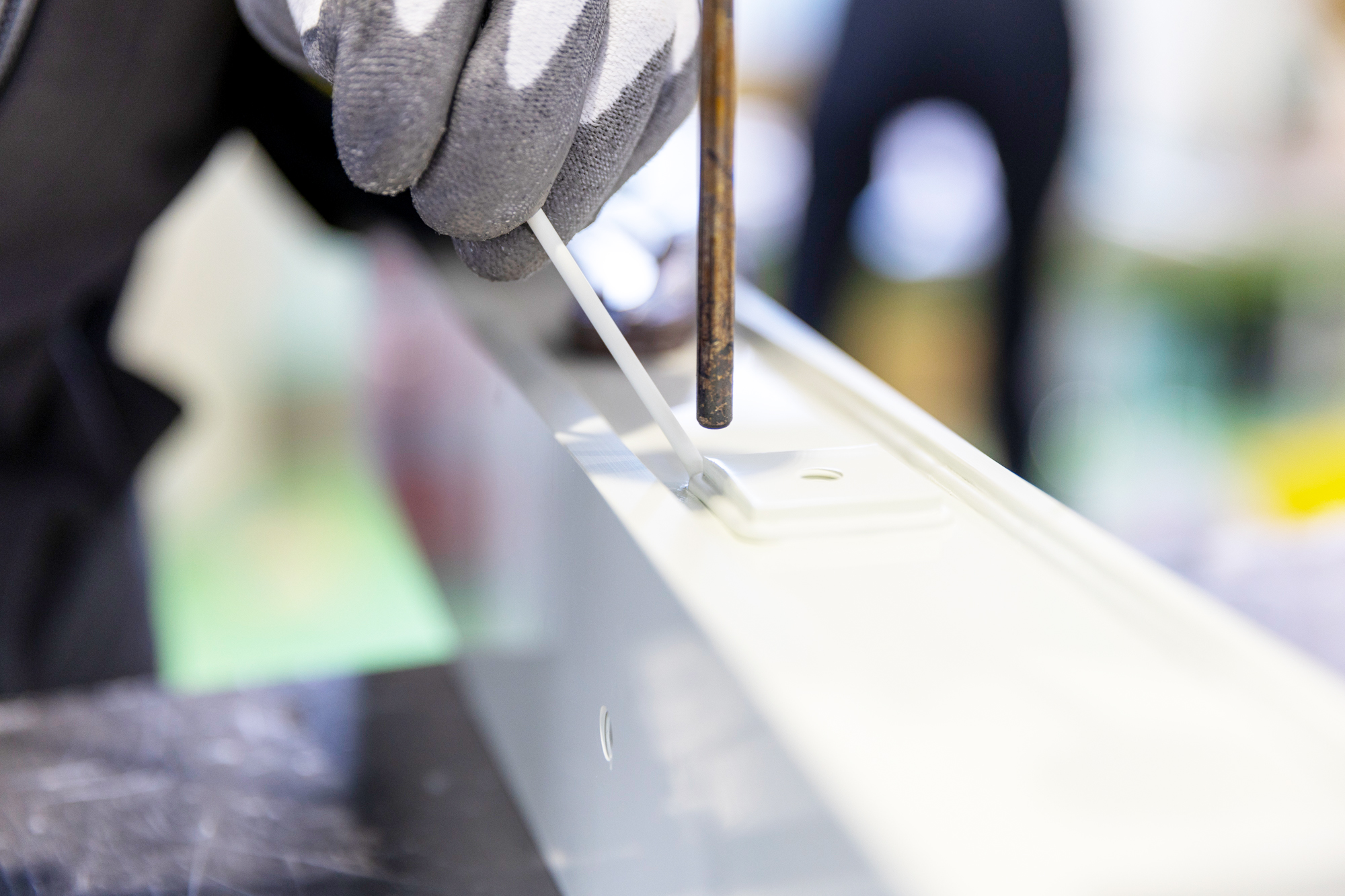

プラスチック溶接について

プラスチック溶接は、金型を使用せずに形状や大きさを自在に設計できる加工技術です。この技術では、強度、気密性、水密性を確保し、さらに耐薬品性や耐熱性を持つPVC、PP、PVDF、PMPなどの素材を使用することで、高度なカスタマイズが可能です。

射出成形や押出成形と比較して、プラスチック溶接は以下の特長を持っています。

- 複雑な形状や大型部品の加工が可能

- 少量生産や試作品の製造に対応

- 機械加工(切削・曲げ)との組み合わせにより高精度な製品の実現

フジワラケミカルエンジニアリングは、この分野の先駆者として、熟練した溶接技術者が顧客の要求に応じた最適なソリューションを提供します。特に、半導体や医療機器分野をはじめとする多様な産業メーカーの装置部品や大型筐体製造において、豊富な実績を有しています。

当社での溶接実績があるプラスチック素材

当社実績加工品やプラスチック溶接についてのページを用意しています。

以下のページからご参照ください。

プラスチック加工や製品についてのご相談、お見積もりのご依頼はお気軽にお問い合わせください。専門スタッフが丁寧に対応いたします。