熱風溶接(ホットジェット溶接)の技術解説:最適化で実現する高精度接合と安定品質

樹脂製品の加工において、熱風溶接(ホットジェット溶接)は強固な接合性と高い耐久性を兼ね備えた技術です。特に、精密な加工が求められる半導体・液晶業界では、その品質の高さが不可欠です。本コラムでは、熱風溶接の重要な技術ポイントについて解説します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

プラスチック熱風溶接技術(ホットジェット溶接)

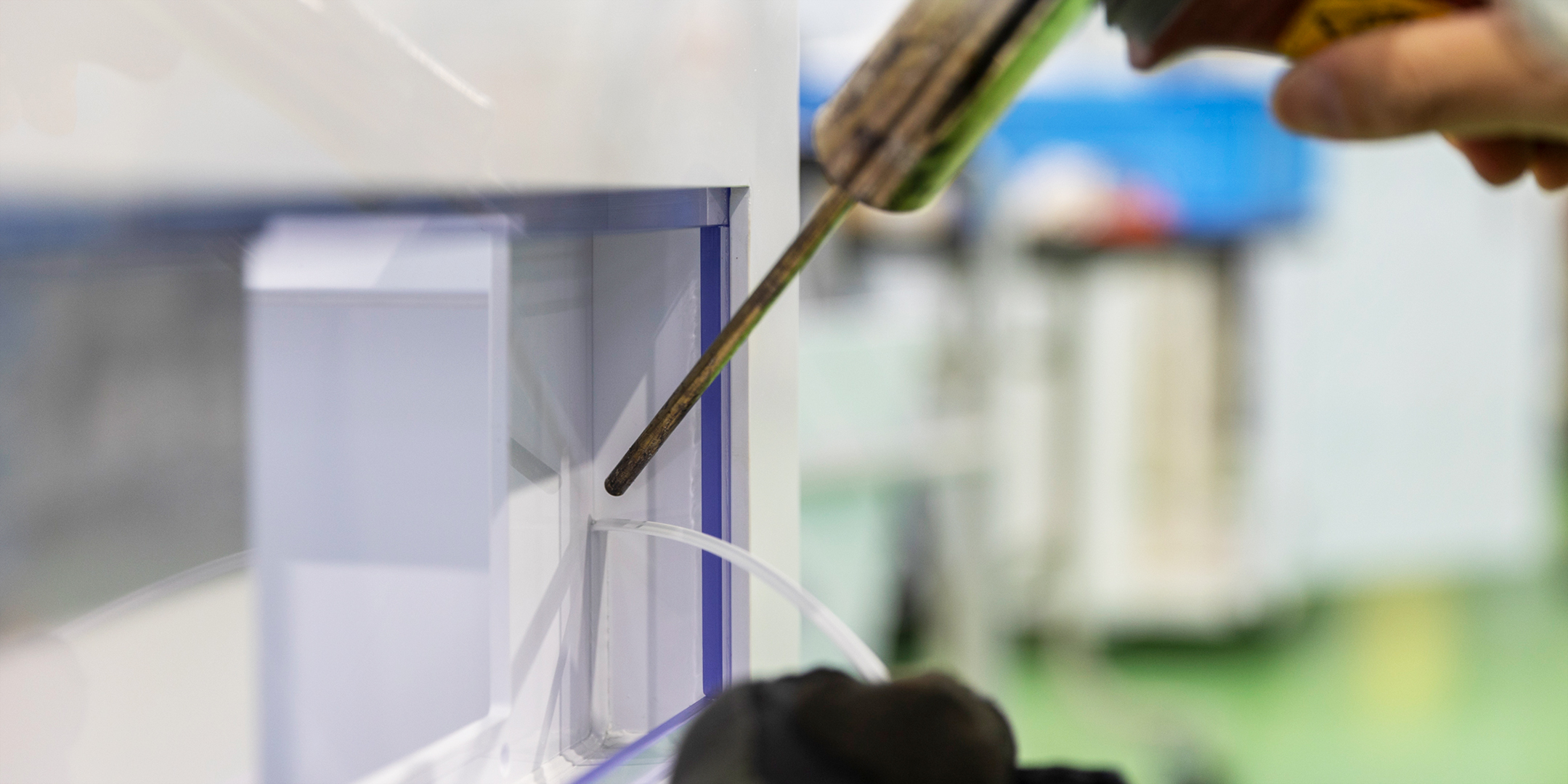

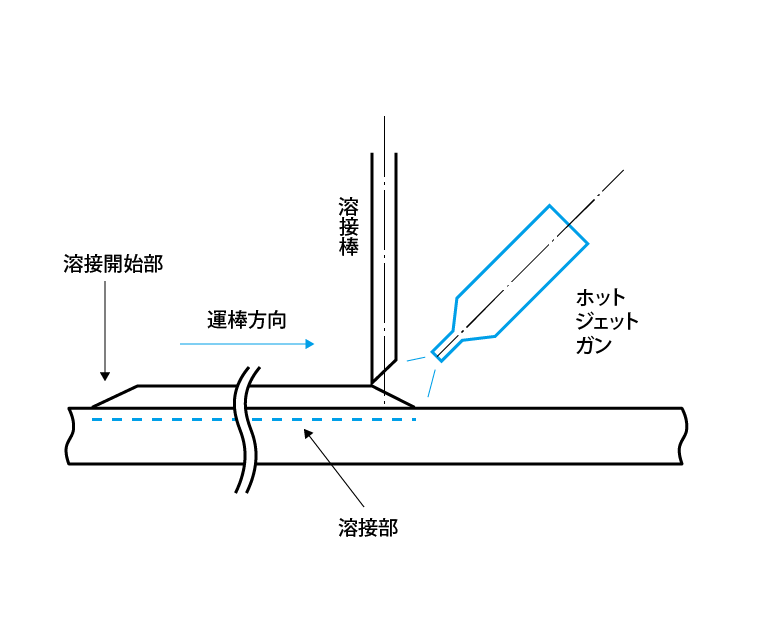

プラスチック溶接の代表的な手法として、熱風溶接が挙げられます。熱風溶接は、ホットジェットガンと呼ばれる専用の溶接機を用い、板の接合部に溶接棒を供給しながら局所的に熱を加えることで樹脂を融解、冷却させ、確固たる結合を実現する技術です。PVC、PP、PVDF、PMP、PMMA、PEなど、さまざまなプラスチック材がこの手法で溶接可能ですが、各材質の熱伝導性や融点の違いにより、溶接に適さない素材も存在するため、材料選定が重要です。

熱風溶接(ホットジェット溶接)におけるポリ塩化ビニル板の標準溶接条件

また、この技術では、溶接温度や溶接速度、溶接棒の押し圧といったパラメータの精密な調整が求められます。これらの要素を最適化することで、接合部の強度と耐久性が大幅に向上し、半導体や液晶パネルなど、精密加工が必要な分野でも高い信頼性を発揮します。

| 溶接棒形状 | 押し圧 | 溶接速度 |

|---|---|---|

| 2mmシングル | 2〜4N(約0.2〜0.4kgf) | 22〜30cm/min |

| 3mmシングル | 4〜6N(約0.4〜0.6kgf) | 15〜23cm/min |

| 3mmダブル | 4〜8N(約0.6〜0.8kgf) | 17〜25cm/min |

| 4mmシングル | 9〜11N(約0.9〜1.1kgf) | 13〜21cm/min |

次に、溶接プロセスの安定した品質を確保するために不可欠な各パラメータとそのポイントについて、詳しく見ていきます。

溶接温度、溶接速度の最適化

熱風溶接における最も重要な要素は溶接温度と溶接速度のバランスです。温度が高すぎると材料が変形し、低すぎると十分な溶融が得られません。また、スピードが速すぎると接合が不十分になり、遅すぎると過剰な加熱が発生し焦げの原因となります。最適な温度と速度の管理が、安定した接合品質を生み出します。

当社では、一般工業用PVC(ポリ塩化ビニル)の溶接熱風温度は約280℃、φ3シングル(溶接棒)溶接速度は25~30cm/分、耐熱PVCの溶接熱風温度は約280℃、φ3シングル溶接速度は15~17cm/分が基準となります。またPP(ポリプロピレン)溶接に関しては、溶接熱風温度は230℃、溶接速度は11cm/分を基準としております。

| 溶接温度と速度 | 一般工業用PVC | 耐熱PVC | PP |

|---|---|---|---|

| 溶接熱風温度 | 約280℃ | 約280℃ | 230℃ |

| φ3シングル溶接速度 | 25~30cm/min | 15~17cm/min | 11cm/min |

- 温度管理: 溶接温度が高すぎると材料が変形し、低すぎると十分な融解が得られず溶融不足が発生する。

- 速度管理: 速すぎると接合が不十分に、遅すぎると過加熱による焦げや変形のリスクが生じる。

- 変圧器:当社ではPVC溶接時、およそ90~97Vに設定している

適切な溶接熱風比率の維持

さらに、適切な溶接熱風比率を維持することも重要です。適切な熱風比率が確保されていないと、熱分布のムラが発生し、溶接強度に影響を及ぼします。

溶接時に使用する熱風の温度と流量のバランスを指します。

溶接プロセスにおいては、熱風比率も重要な要素です。

- 均一な熱分布の実現: 適切な熱風比率を維持することで、熱が均一に拡散され、局所的な過加熱や溶融不足を防ぎます。

- 溶接強度への影響: 不適切な熱風比率は、接合部にムラを生じさせ、結果として溶接強度や耐久性に悪影響を及ぼす可能性があります。

このため、各種プラスチック材に合わせた最適な熱風比率を設定し、加工中も継続的なモニタリングと調整を行うことが、品質安定化の鍵となります。

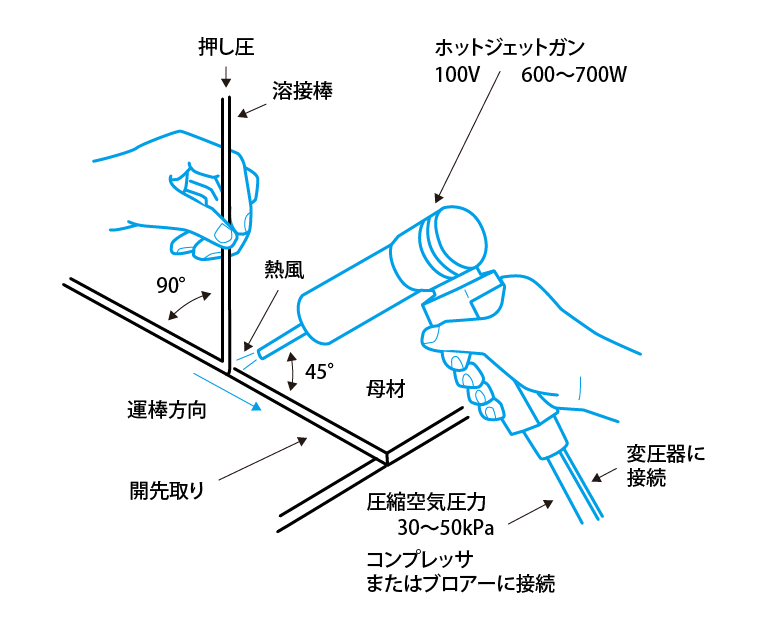

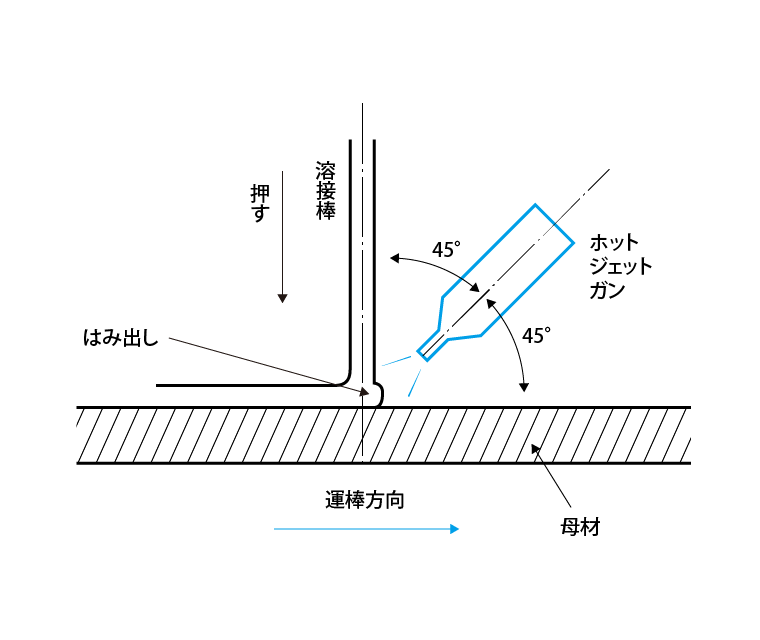

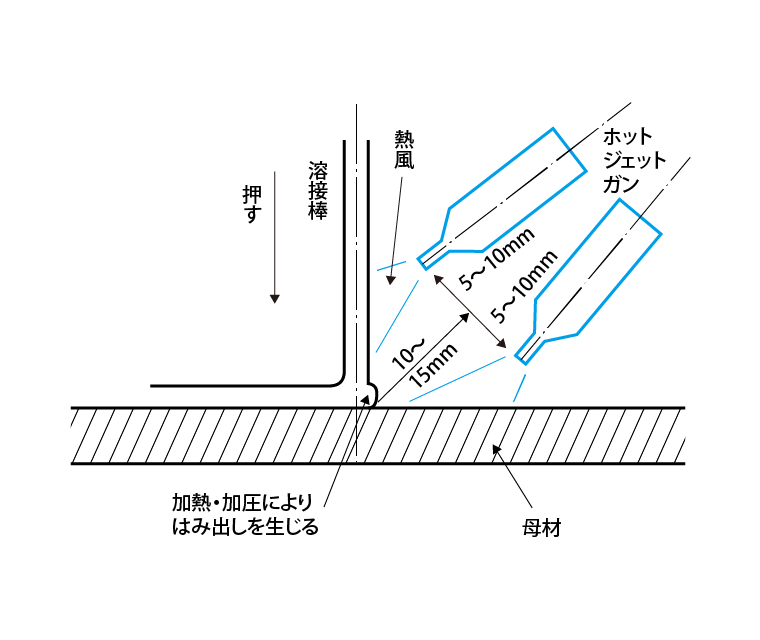

熱風の当て方と押し圧の調整

溶接熱風の角度や強さは、溶接部の均一な加熱に大きく影響します。熱風が適切に分布しないと、強度のムラや剥離の原因になります。熱風の角度は45~60度が推奨されており、適切な範囲で調整することで均一な熱分布を実現できます。

押し圧は【2~5N/mm²(ニュートン毎平方ミリメートル)】の圧力が推奨されています。これは左手に持った溶接棒を約200~500gの力で押し続けることになります。均等に加圧することで気泡の発生を防ぎ、母材と溶接棒との密着性を向上させることができます。

また、風量の調整も重要であり、溶接棒に応じた熱風流量(100~300L/min) を設定することで、過熱や溶融不足を防ぐことができます。これらの調整を適切に行うことで、溶接品質を安定させ、高い強度と耐久性を確保できます。

ガンの保持角度

ガンの操作

- 熱風の角度と強さの調整: 角度は45~60度が推奨され、適切な範囲で調整することで均一な加熱を実現可能。

- 押し圧を適切にかけることで密着性向上: 2~5N/mm²(約200~500gの力)で均等に圧をかけることで気泡を防ぎ、強度を確保できる。

- 風量調整の調節:風量調整で過加熱や溶融不足を防ぐことが可能です。

- 圧縮空気圧力:当社ではPVC溶接時、およそ30~80に設定している。ホース内径などにより具合が変わるため、幅が広い。

以下に溶接棒の形状や材質による押し圧の関係を表にしました。

| 溶接棒形状 | ポリ塩化ビニル溶接棒の押し圧 | ポリプロピレン溶接棒の押し圧 |

|---|---|---|

| 2mmシングル | 2〜4N(約0.2〜0.4kgf) | – |

| 3mmシングル | 4〜6N(約0.4〜0.6kgf) | 4〜6N(約0.4〜0.6kgf) |

| 3mmダブル | 6〜8N(約0.6〜0.8kgf) | 6〜8N(約0.6〜0.8kgf) |

| 4mmシングル | 9〜11N(約0.9〜1.1kgf) | – |

試験的な溶接による最適値の決定と環境要因の管理

各プラスチック材は融点や熱伝導性が異なるため、同一条件での溶接は難しいという問題があります。この問題を解決するには事前テストの実施や環境要因の考慮などして、使用する材料ごとに適切な温度と速度を決定することが、より安定した品質管理につながります。

- 適切なパラメータの決定: 材料ごとに試験的な溶接を行い、最適な温度、速度、そして熱風比率を決定します。これにより、過加熱や溶融不足による接合不良を防ぐ。

- プロセスのカスタマイズ: テスト結果をもとに、各材料に適したパラメータを設定することで、製品の強度と耐久性が向上を目指す。

湿度や気温などの環境条件は、溶接中の樹脂の溶融特性や冷却速度に影響を与えるため、常時モニタリングとパラメータの柔軟な調整が必要です。次に環境要因を管理する際のポイントをあげます。

- 湿度: PVC接着に関してになるが、高湿度では白濁することがあるため、注意が必要。

- 気温: 室内環境を一定にすることでパラメータ調整幅を抑えられる。当社では、常温(およそ18~22°)を保てるように温度設定をしている。しかし、夏場・冬場を比較して必ず調整が必要になるので、注意が必要。

当社は、以上のような環境要因に対しても、テストとモニタリングを繰り返しながら品質の安定化につとめています。

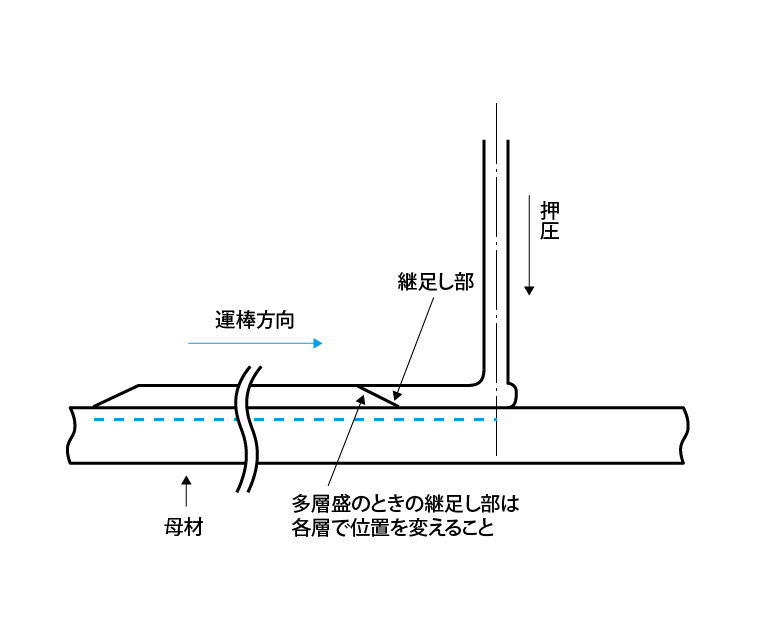

溶接棒の継ぎ足し技術について

長い接合部では、複数の溶接棒を連続して使用する必要があります。この工程は、主要な溶接パラメータだけでは補えない実務上の課題を解決し、全体の接合品質向上に直結する重要な技術となります。

溶接棒は一般的に長さが1mのため、つなぐ部分をきちんと融着させておかないと、リークの原因となります。

溶接棒足し部

溶接棒の継ぎ足し

継ぎ足しをする際の技術ポイントは以下の通りです。

- 仕舞いをきれいにし、上からはみ出さないように溶接する。

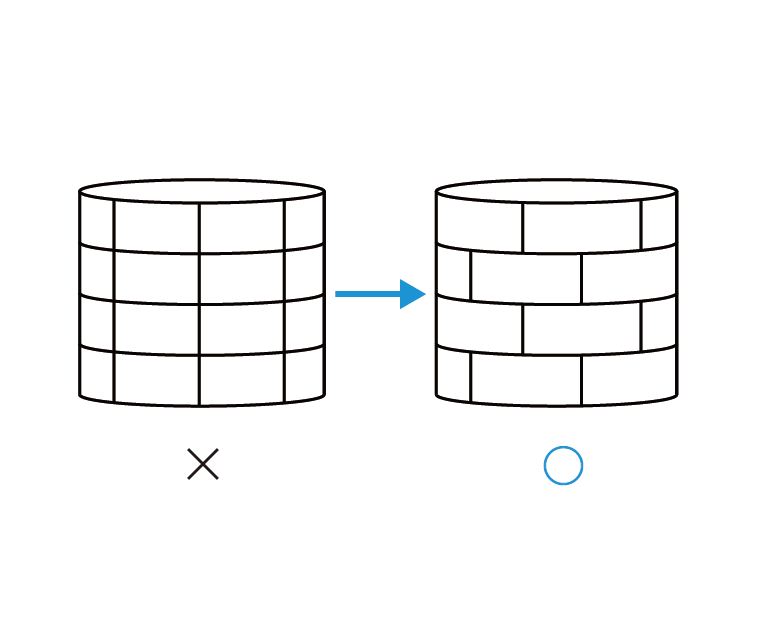

つなぎ目の段差ができないように均一な溶融を意識し、表面が滑らかになるように調整します。 - 二重、三重溶接を行う場合は、継ぎ足し部分をずらして溶接する。

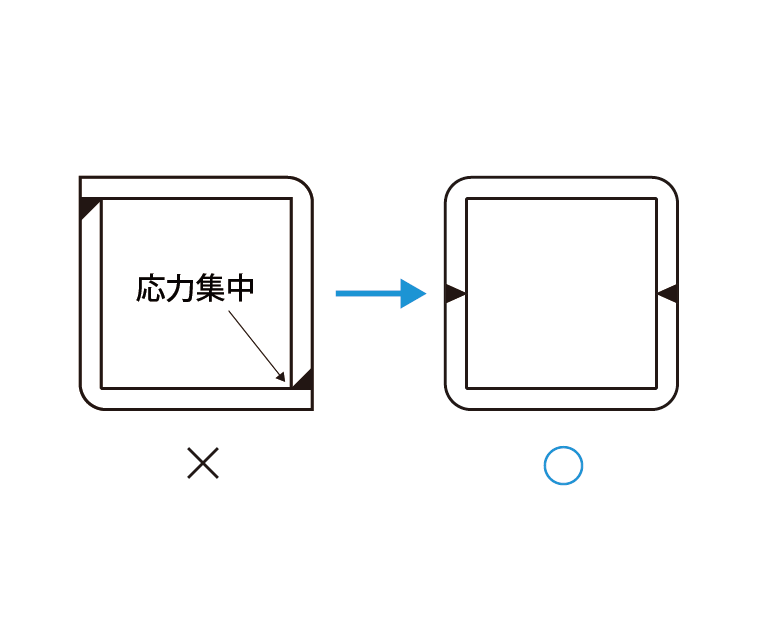

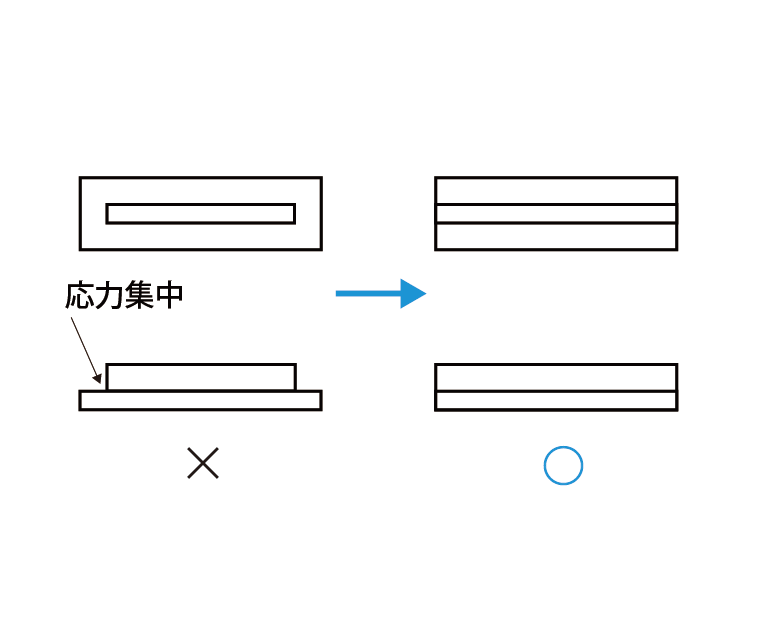

継ぎ足し部分が同じ位置に集中すると、応力が一点に集まりやすく、ひび割れや劣化の原因となるため、適度に配置をずらすことが重要です。 - 継ぎ足す部分は溶接中央部とし、角で継ぎ足しはしない。

角での継ぎ足しは応力が集中すること、ピンホールができる可能性が高いことが挙げられ、漏れや破損のリスクを減らすためにも、できる限り中央部で継ぎ足しを行います。 - 継ぎ足し部の温度管理を徹底する。

温度が低すぎると不十分な溶着になり、高すぎると溶融過多で形状が崩れるため、最適な温度で施工することが必要です。 - 適切な圧力をかけながら継ぎ足す。

溶接中に圧力を一定にかけることで、溶接棒と母材がしっかりと密着し、接合強度を向上させることができます。

継ぎ足し部では応力が偏りやすいため、下記のように応力集中を防ぐための対策も不可欠です。

タンク・ダクトの溶接例(1)

タンク・ダクトの溶接例(2)

補強の溶接

これらの技術を適切に活用することで、溶接の仕上がりが向上し、接合部の耐久性を高めることができます。

まとめ 熱風溶接の可能性と未来

プラスチック熱風溶接は、樹脂材料の接合技術として幅広い分野で応用されています。特に、PP(ポリプロピレン)やPVC(塩ビ)といった樹脂製品の精密加工において、優れた強度と耐久性を発揮します。今後もさらなる技術革新が期待され、より高精度・高効率な溶接技術へと進化していくでしょう。

当社は、長年培った技術力と品質管理の徹底により、高精度な熱風溶接を実現します。熱風溶接に関するご相談やお見積りを随時受け付けております。お気軽にお問合せください。