【プラスチック加工と治具②】3Dプリンターで進化する製造現場「3D治具の活用法」

製造現場の生産性や品質向上を考えるとき、見逃せないのが「治具」の進化です。従来、治具は「設計の工夫」と「切削技術」によって作られてきましたが、今や現場のニーズは「さらに速く」「もっと柔軟に」へと変わりつつあります。

特に少量多品種や短納期対応が求められるものづくりの現場では、治具製作そのものが「ボトルネック」となり、生産効率やコスト競争力に直結する課題です。

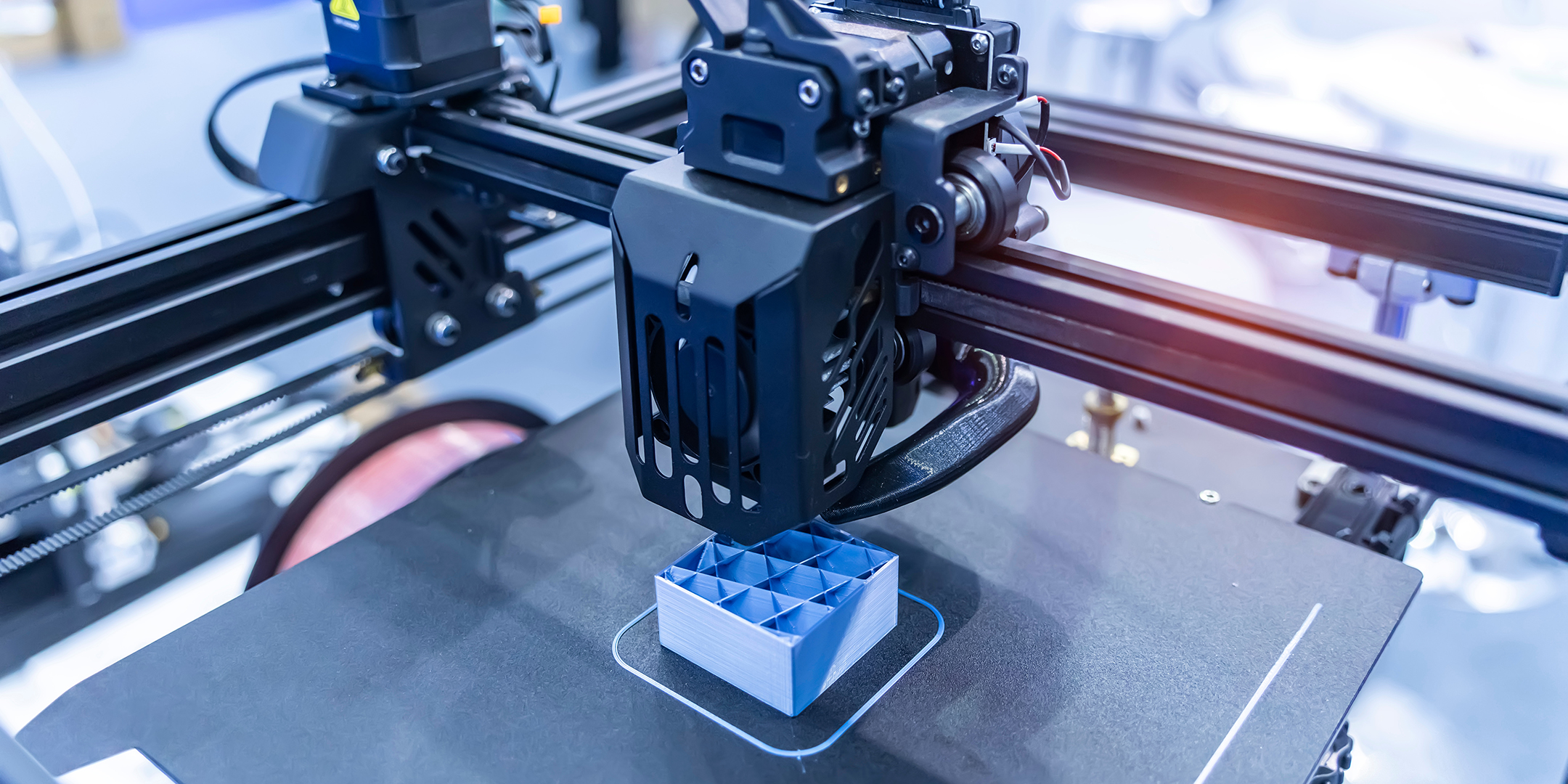

こうした背景のもと、近年急速に注目を集めているのが「3Dプリンターを活用した治具の内製化」です。

本コラムでは、製造現場における3Dプリンター治具の役割や期待される効果、導入時のポイントについて、現場目線で解説します。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」(このページ)

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

3Dプリンターによって治具制作の常識が変わる

治具設計と製作は、組立精度や作業の再現性に直結する重要な工程です。しかし、従来の切削加工による治具製作には、「工数」「コスト」「時間」といった課題がつきものでした。

とくに大きな問題となるのが、「治具も製品も同じ加工機を使うため、設備の稼働時間や作業工数が重複し、生産性やコスト効率が落ちてしまう」という点です。

治具を製作している間は、その加工機を本来の製品加工に使うことができません。

結果として、「治具づくり」と「製品づくり」で設備の取り合いが発生し、納期遅延や生産効率の低下を招くことになります。

さらに、加工機の順番待ちや板材の確保、段取り替えが頻繁に発生するため、現場では「まな板や包丁を一から作ってから料理を始める」ような非効率さが悩みの種となっていました。

こうした課題に対応するため、近年は3次元CADデータの活用基盤が広がり、データをそのまま治具づくりに活かす方法が模索されています。その中で、3Dプリンターによる治具の内製化が新たな選択肢として注目されています。

3Dプリンター治具の具体的なメリット

3Dプリンターを活用した治具製作は、従来の切削加工による治具づくりとは異なる新しい価値をもたらします。

以下に挙げるのは、製造現場や業界解説などで広く指摘されている主なメリットです。多品種少量生産や現場の柔軟な対応が求められるケースを中心に、3Dプリンターならではの効果が期待できるポイントです。

- 設計から完成までのスピード感

設計後すぐに出力を開始でき、場合によっては翌日には治具を現場で使えるようになることもあります。 - 複雑形状への対応力

凹凸や曲面、斜めのガイドなど、切削では難しい形状も積層方式なら作成可能です。 - 設備の効率的な運用

治具をプリントすることで、切削機を製品加工に専念させられ、全体の工程効率化につながります。 - 設計変更への即時対応

CADデータの寸法を修正し再出力するだけでバージョン管理も容易。試作や改良のサイクル短縮に寄与します。 - 材料コストの最適化

樹脂フィラメント使用により治具1個あたりの原価が把握しやすく、コストコントロールがしやすくなります。

3Dプリンター治具導入後の現場変化:ビフォーアフター事例

3Dプリンターによる治具製作は、現場の運用や工程のあり方にもさまざまな変化をもたらします。

特に「納期短縮」「柔軟な試作」「作業効率の向上」などの側面で、切削加工のみの場合とは異なる運用が可能になります。

- 治具製作に切削加工機を使用(作業が止まる)

- 設計やり直しに2~3日

- 複雑形状は手加工や試行錯誤で精度にバラつき

- 設計→プリント→翌日使用が可能

- 変更反映も即出力、複数案の並行試作も容易

- ワーク精度が安定、組立時間の短縮例も

このように、3Dプリンターの活用は現場の段取りや生産性に大きな影響を及ぼす可能性があり、今後のものづくりの現場で注目される理由となっています。

3Dプリンター治具の用途例

3Dプリンターで製作する治具は、従来の切削加工では難しかった形状や短納期が求められる場面など、さまざまな現場ニーズに応じて活用が検討されています。特に少量多品種の生産や、都度設計変更が発生する場合など、従来手法では非効率になりやすい工程で活躍するケースが多く見られます。

ここでは、製造現場などで広く取り上げられる代表的な用途例を挙げてみます。

- 曲面形状に合わせた位置決め治具

- 複数パーツの角度固定を一括で行う組立ガイド

- パイプ端面の面取り補助具

- ワーク保持用の「樹脂の手」治具

これらは、3Dプリンター治具の代表的な活用シーンの一部です。実際の現場でも、課題解決に役立つ例として各種業界で話題になっています。

3Dプリンター治具の課題と注意点

もちろん、3Dプリンターにも万能ではない側面があります。

- 積層痕が出やすく密着性や表面仕上げに工夫が必要

- 強度が劣る(高荷重や耐熱には不向き)

- 長時間の出力が必要(一部品数時間〜数十時間)

したがって、「軽作業」「位置決め」「一時固定」など、用途が限定される場合も多く、すべての治具が3Dプリンターで代替できるわけではありません。

こうした特徴を踏まえ、切削治具と3D治具を使い分けていくことで、全体最適を目指すケースが増えています。

まとめ:段取り革命としての3Dプリンターによる治具製作

治具は、ものづくり現場において作業精度や工程管理の要となる存在です。

近年は3Dプリンターの発展により、治具製作の自由度・スピード・コスト管理といった側面で新たな選択肢が加わりました。設計データと連動した治具の素早い作成や、複雑な形状への対応など、これまでの手法では難しかった工程にも柔軟に対応できる可能性が広がっています。

3Dプリンター治具の活用は、現場と設計の連携強化や、生産体制の効率化に寄与するものとして、今後も多くの製造現場で注目されるでしょう。

工程や製品の多様化が進む中で、こうした新技術をどのように使い分け、現場に適した形で取り入れるかが、今後の競争力強化につながるポイントのひとつとなります。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」(このページ)

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。