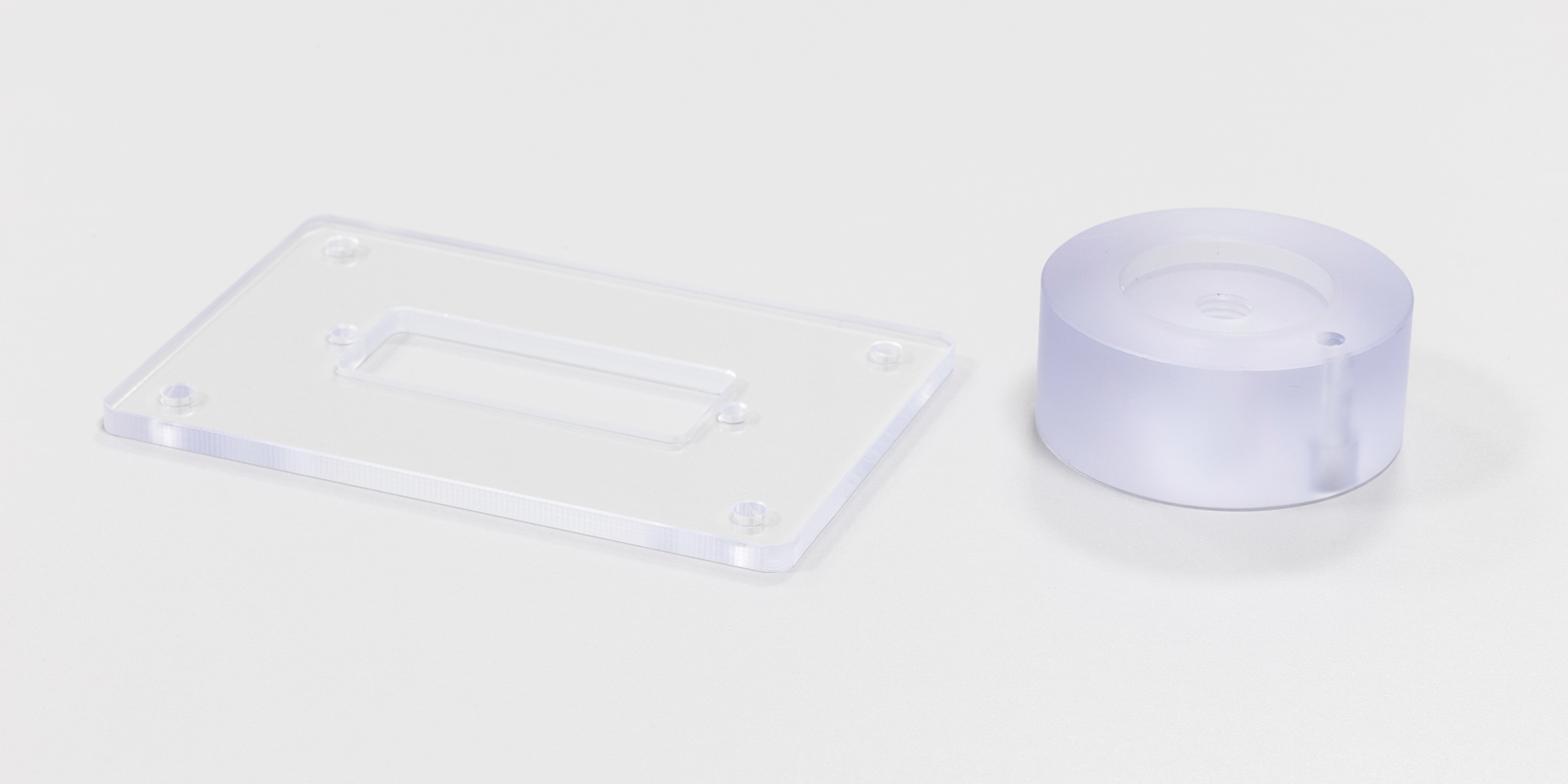

透明で守るカバー:ポリカーボネート透明カバー加工が拓く新たな可能性

装置や機械の安全カバーは、単に人を守るための部品ではありません。

内部の状態を「見える化」することで、作業者の安全性、品質確認、メンテナンス性を高める重要な役割を担っています。

中でも、透明性と強度を兼ね備えたポリカーボネート透明カバー(ポリカ)は、ガラスやアクリルでは代替しづらい素材として、

食品機械カバーや半導体装置、実験装置などの分野で多く採用されています。

特に、近年の製造現場では「安全」と「生産性」を同時に高める設計が求められており、カバー一つをとっても、視認性・強度・静電気対策・清掃性などの多面的な要件を満たす必要があります。

フジワラケミカルエンジニアリングでは、こうしたニーズに応えるため、ポリカーボネートの特性を熟知した設計・加工技術を提供。

1点ものから量産まで、用途別・環境別に最適化された透明カバーのオーダーメイド加工を行っています。

このコラムでは、

- ポリカーボネートが選ばれる理由と素材特性

- フジワラケミカルエンジニアリングの加工技術と活用事例

- 食品業界におけるポジティブリスト制度への対応

といったテーマを通じて、「透明で守る設計」の実際と可能性をわかりやすく解説します。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

透明カバーに求められる「見える安全」

食品機械や半導体装置の現場では、作業者が装置内部を「見える状態」で確認できることが、安全性と品質管理の基本です。

しかし、透明カバーには外部衝撃や熱、薬品、静電気などのストレスがかかるため、単に「透明であればよい」というわけではありません。

ガラスは割れやすく、アクリルは衝撃に弱い。

そうした中で、高い透明性と強度を兼ね備えたポリカーボネート(以下ポリカ)は、これらの課題をバランスよく解決できる素材として注目されています。

フジワラケミカルエンジニアリングでは、ポリカの熱曲げ加工や接着・溶接加工の技術を活かし、現場の条件に合わせたオーダーメイドの透明カバーを製作。安全性と視認性を両立させる機械カバーとして、多くの製造現場に導入されています。

ポリカーボネートの基本性能と特長

透明性と強度を両立するポリカは、以下のような特徴を持ちます。

- 圧倒的な耐衝撃性:アクリルの約30倍、ガラスの約200倍の強度で割れにくく作業安全性が高い。

- 高い透明性:光透過率約85〜90%で装置内部の視認性を確保。

- 耐熱性:120℃程度まで形状を保持でき、加熱環境下でも変形しにくい。

- 加工性の良さ:切削・曲げ・穴あけ・接着など、二次加工が容易。

- 軽量性:ガラスの約半分の比重で扱いやすく、設計の自由度が高い。

- 表面硬度が低く傷つきやすい(→ハードコート処理で補える)。

- 溶剤に弱く、ひび割れの恐れがある(→適切な接着剤選定が必要)。

- 高温時の寸法変化に注意(→設計時にクリアランスを確保)。

これらの特性を踏まえ、当社では単なる「透明素材」としてではなく、機能材料としてのポリカーボネートの挙動を理解した加工設計を行っています。

とくに食品機械カバーでは、衛生性・耐薬品性・メンテナンス性までを含めた「トータル性能設計」を重視しています。

フジワラケミカルエンジニアリングのポリカ加工技術

ポリカーボネートは加工条件によって品質が大きく変わります。

フジワラケミカルエンジニアリングでは、長年の樹脂加工技術を活かし、以下の工程を組み合わせて最適化を行っています。

- 熱曲げ加工

均一な温度管理で歪みを最小限に抑え、滑らかな曲面を形成。装置デザインに沿った立体的カバーを製作可能。 - 溶剤接着:

接着面の透明度を保ちつつ、高い接合強度を確保。気泡や白化を防ぐ独自の管理手法を採用。 - 熱風溶接:

接合部に強度を与え、長期使用や振動環境でも破損しにくい構造を実現。

これらの加工を1点から対応し、試作段階での検証・改善を繰り返すことで、現場の使い勝手に直結するカバー設計を支えています。

また、設計担当者や安全管理者と直接打ち合わせを行い、図面段階から最適な加工方法を提案する「伴走型ものづくり体制」を確立しています。

添加剤による多機能化:進化するポリカーボネート

近年のポリカーボネートは、単なる透明材にとどまりません。

添加剤やグレード設計により、さまざまな機能を付与できる素材へと進化しています。

- 紫外線(UV)カットグレード:屋外や照明下での黄変・劣化を防止。長寿命化を実現。

- 難燃グレード(UL94 V-0対応):電気・電子機器の安全カバーに最適。

- 帯電防止グレード:クリーンルーム内での微粒子付着を防ぐ。

- 防曇(くもり止め)グレード:温度差がある環境でも視認性を維持。

フジワラケミカルエンジニアリングでは、これらの機能を活かしながら、「見える・守る・長持ちする」透明カバーの実現を支援しています。

ポリカーボネートはこのように高機能化が進む一方で、用途によっては「安全性」や「化学的安定性」がより強く問われるようになってきました。

特に食品関連の装置・容器では、「どんな樹脂を、どのような条件で使えるのか」という素材選定の根拠が制度的に明確化されつつあります。

ここからは、その代表的な制度であるポジティブリスト制度と、食品機械分野でのポリカーボネートの扱いについて見ていきます。

食品業界におけるポリカーボネートとポジティブリスト制度対応

2020年6月の食品衛生法改正により、「ポジティブリスト制度」が施行されました。

これにより、安全性が確認された物質のみが使用可能となり、従来の「使ってはいけない物質」から「使える物質のみ」へと大きく方針が転換しました。

(参考:厚生労働省|食品用器具・容器包装のポジティブリスト制度について)

ポリカが制限される理由

耐熱・透明性に優れるポリカは食品機械の部材として広く使われてきましたが、

その原料の一部に含まれるビスフェノールA(BPA)が食品への微量溶出リスクを指摘されたことから、直接接触用途では使用が制限されています。

現在の対応と選択肢

一方で、BPAフリーグレードの登場により、欧州(EU 10/2011)や米国FDAに適合した安全なポリカも利用可能となっています。

また、日本国内でも、次のような条件下では引き続き使用が認められています。

- 食品に直接触れない透明カバー

- 間接接触部材(観察窓・保護カバーなど)

これらの用途では、適切な素材選定を行うことで安心して利用できます。

用途ごとの推奨素材は以下の通りです。

| 用途区分 | 推奨素材 |

|---|---|

| 食品に触れない部分 | 通常ポリカまたはUV対応ポリカ |

| 食品と間接接触 | BPAフリーPC、PET、PMPなど |

また、必要に応じて食品衛生法適合証明書やFDA対応証明書の提出も可能です。

このように、当社は制度対応と実用性を両立させる提案を行っています。

フジワラケミカルエンジニアリングの方針:安全と透明性の両立

ポジティブリスト制度によって素材選択の自由度は一見減少しました。

しかし当社は、「安全を可視化するための透明性」をテーマに、食品機械メーカーや品質管理部門とともに最適解を模索し続けています。

ポリカーボネート透明カバーの活用事例

現場では、ポリカーボネート透明カバーの特性を活かしたさまざまな応用が進んでいます。

- 食品充填ラインの安全カバー:透明ポリカ+ヒンジ構造で清掃性と安全性を両立。

- 半導体装置の観察窓:帯電防止ポリカでクリーンルーム環境に対応。

- 屋外制御盤カバー:UVカットポリカで黄変を防ぎ、長期耐久性を確保。

これらはいずれも、「見える安心と長期信頼性」という設計思想を共通項としており、

安全管理・品質保証の両立に寄与しています。

7. まとめ:加工技術で「透明性」と「安全性」を両立する未来へ

ポリカーボネート透明カバーは、透明性・強度・加工性を兼ね備えた万能樹脂として、多様な現場で「安全を見せるカバー」や食品機械カバーの要として活躍しています。

食品業界では制度対応という新たな課題に直面しましたが、BPAフリーグレードや他素材との併用により、安全と透明性を両立する新しい設計手法が広がりつつあります。

フジワラケミカルエンジニアリングは、「透明で守るカバー」を共に設計する伴走型パートナーとして、これからも安全と信頼が見える製品づくりを追求してまいります。

さらに今後は、持続可能な素材選定・軽量構造化・静電気対策・洗浄性向上といった要素も、透明カバー設計の新しい課題となっていきます。

フジワラケミカルエンジニアリングは、これらの要求に応えるため、加工精度のさらなる向上と新素材への対応を進めながら、「安全」「衛生」「効率」を兼ね備えた食品機械カバー加工技術を追求していきます。