【プラスチック加工と治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」

プラスチック加工の精度や品質向上において、見過ごされがちな存在――それが「治具」です。本コラムでは、「なぜ治具が製品の出来栄えや組立工程に決定的な影響を与えるのか」を中心テーマに、治具設計・製作の考え方や現場で求められる工夫、最新の製作技術について解説します。

とくに、曲げ加工や複雑形状品の組立といった場面で治具が果たす役割、さらに3Dプリンターなど新しい治具製作手法にも触れ、ものづくり現場で「高品質・高精度」を実現するための実践的なヒントを紹介します。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」(このページ)

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。

治具は「影の主役」

プラスチック加工において、製品の品質や寸法精度は「どれだけ正確に削ったか」「溶接の温度やスピードが適切だったか」など、いわゆる直接加工に目が行きがちです。しかし、現場を長年見てきた者として断言できるのは「精度の7割は治具で決まる」という事実です。

たとえば、曲げ加工において角度が1°ずれるだけで、次工程で合わなくなることがあります。組み立て工程では、ほんの数ミリのずれが最終製品のガタや漏れの原因になり得ます。こうしたズレやムラを防ぐために必要不可欠なのが、製品を正しく支え、正しい位置に誘導する「治具」の存在です。

治具は、製品のようにお客様の目に触れるものではありません。しかし、工程内での品質安定や作業の再現性を実現するためには、まさに「縁の下の力持ち」としての重要な役割を果たします。

治具の基本と目的:ただの「固定道具」ではない

治具とは、作業中のワーク(加工対象物)を正しい位置に保持したり、加工を補助したりするための補助具のことです。その役割は大きく次のように分けられます。

- 位置決め:加工物を正しい位置に誘導する

- 固定:作業中のずれを防ぐ

- 補助:複雑な形状の組立や接着をしやすくする

- 再現性確保:複数の作業を一定の品質で繰り返す

つまり治具とは、「作業のガイドレール」であり、「職人の勘」を不要にする道具ともいえます。

当社では、特に熱可塑性プラスチックの曲げ加工や溶接組立において、製品精度が治具設計に大きく左右されることを経験的に理解してきました。

曲げ加工における治具の役割:熱と形をコントロール

曲げ加工は、板材や棒材に熱を加え、一定の角度に曲げて成形する工程です。このとき問題になるのが、「熱による材料の軟化のムラ」「手作業によるバラツキ」「冷却中の戻り現象(スプリングバック)」です。

ここで治具が果たす役割は非常に大きく、以下のような効果を発揮します。

- 曲げ角度をしっかり固定することで戻りを抑える

- 形状に合わせた型で、自然な湾曲ラインを再現できる

- 手作業による“感覚頼り”を減らし、再現性を高める

たとえば、90度曲げ治具を作る際にも、温度や素材の厚みによってスプリングバックが±3度出ることがあります。そこで治具をあらかじめ88度に設計することで、結果として正確な90度を得るといった「逆算設計」が可能になります。

複雑形状品への対応と、治具の「工夫力」

プラスチック部品は、年々複雑化しています。たとえば、配管の分岐部やL字型のダクト、段付きチャンバーなど、単純な箱物とは異なる形状が求められています。こうした形状を正確に組み立てるには、「治具による位置合わせ」が不可欠です。

ここで重要になるのが、「作業者の手をどう支援するか?」という視点です。

人間の手作業では、どうしても固定にズレが生じたり、接着中に動いてしまうことがあります。そこで、凹凸や角度、溝に合わせた三次元形状の治具を作ることで、作業者が悩まずに部品をぴたりと合わせられるようにします。

まさに「治具が職人の手の代わりになり、正しい位置に導く」イメージです。

治具製作に使われる技術と選択肢

治具を製作する手段としては、次のようなものがあります。

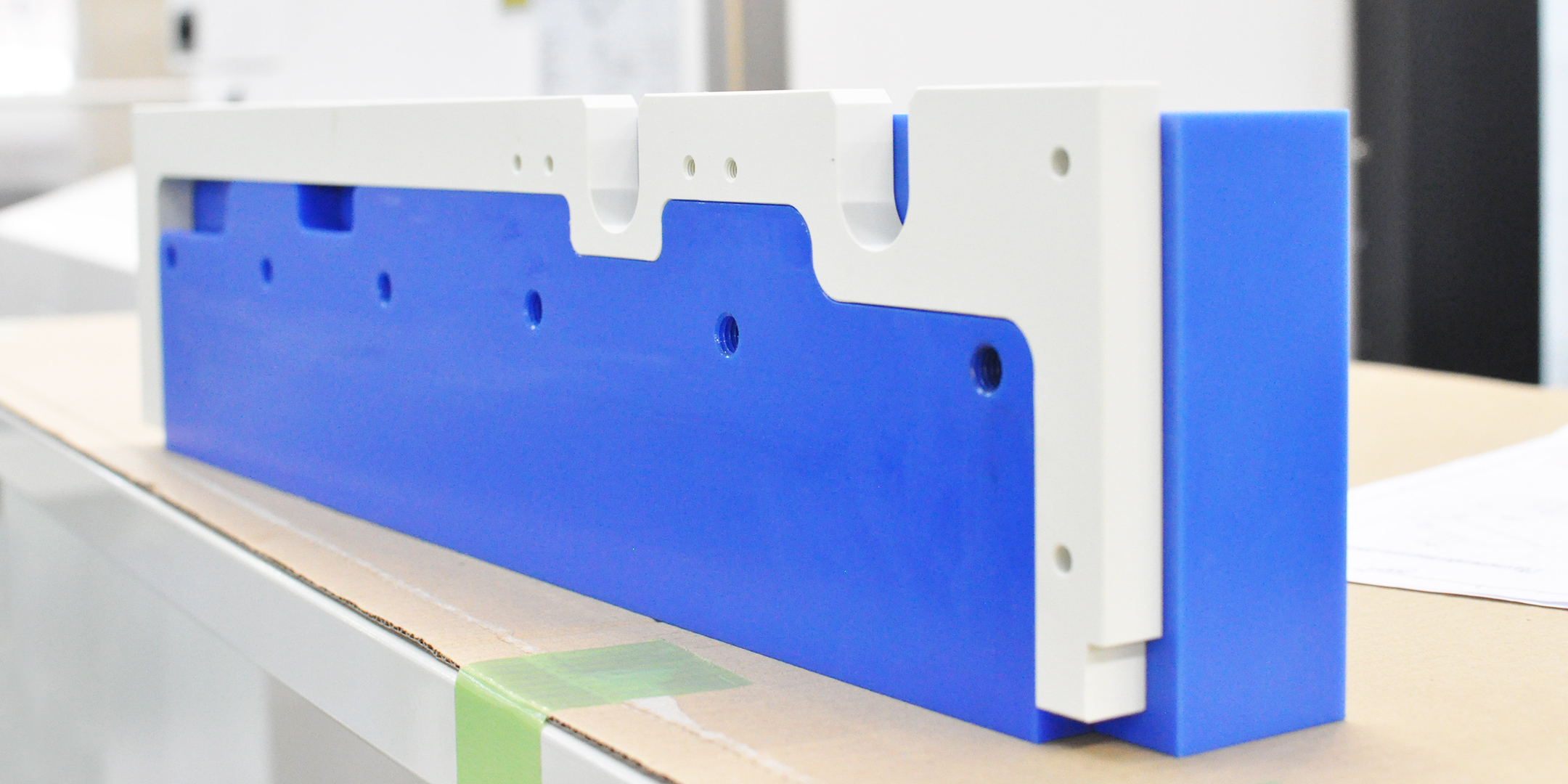

① 切削加工による治具

剛性・精度に優れ、長期間使用に向いているため、繰り返し使う量産用の治具や、寸法誤差を極力排除したい高精度作業に最適です。金属や樹脂ブロックをNC加工機やマシニングセンタで削り出すため、細かな寸法調整や複雑な形状にも対応可能ですが、その分、製作には高い加工技術と時間が必要となります。一方で、工数がかかりコスト高になることもあり、少量生産や試作段階では過剰投資になるケースも少なくありません。

- 剛性・精度に優れ、長期間使用に向いている

- 一方で、工数がかかりコスト高になることも

② 板材の貼り合わせによる治具

単純な形状の固定・当て板には有効で、特に板状や直線的なワークを扱う場合によく使われます。複数の板材を切断し、接着やビス留めで組み合わせる方法なので、現場で余っている材料を活用した即席治具の製作にも向いています。自作性が高く、現場での即時対応に優れるため、急な仕様変更や小ロット生産、設備トラブルへの応急対応などで重宝されます。ただし、強度や精度は切削品に比べてやや劣るため、使用頻度や必要な精度に応じて使い分けが必要です。

- 単純な形状の固定・当て板には有効

- 自作性が高く、現場での即時対応に向いている

③ 3Dプリンターによる治具

複雑形状や短納期、少量用途に特に効果的で、従来の加工方法では難しい曲面や中空構造も自在に造形できます。治具の設計データさえあれば、現場からの要求に合わせて短期間で試作・改良が可能な点も大きなメリットです。また、設計の自由度が高く、データの再利用も容易なため、一度作ったモデルをカスタマイズし、用途や製品変更ごとに迅速にアップデートできます。耐久性は素材や積層方式によって異なりますが、近年は高強度樹脂やカーボンファイバー複合材の採用も進み、現場適用範囲が広がっています。

- 複雑形状や短納期、少量用途に特に効果的

- 設計の自由度が高く、データの再利用も容易

このうち、従来主流だった切削加工の治具は、精度が高い反面、製作時間が長く、コストも高くなる傾向があります。特に、治具製作とワーク製作の両方に切削加工を使うと、加工機の占有時間が倍増し、生産性のボトルネックとなることがあります。

治具の精度=製品の品質

ここで改めてお伝えしたいのは、治具は「精度をつくる装置」だということです。

仮に0.5mmのズレが治具にあれば、それが10回の組立で5mmのズレになります。溶接、接着、組立のどの工程であっても、治具の狂いがそのまま製品精度に直結します。

当社でも、組立治具の更新によって以下のような効果が出ています:

- 不良品率の低下(位置ずれによるNGが1/5に)

- 組立時間の短縮(従来の70%に圧縮)

- 作業者間の仕上がりのバラツキが減少

治具づくりは、「手間がかかるが地味な仕事」と思われがちです。しかしそれは裏を返せば、工程全体の品質を支える土台そのものなのです。

今後の展望と次のステップへ

これからは、治具製作においても「設計→デジタル化→再利用」のサイクルがますます求められる時代になります。

当社でも、3次元CADの活用が進んできたことで、治具のデータ化と設計資産の蓄積が加速しています。そして、ここで注目されるのが、3Dプリンターを活用した治具製作の可能性です。

短納期で複雑な形状を再現しやすく、設計変更にも柔軟に対応できるこの技術は、次世代の治具製作の選択肢として確実に広がりを見せています。

まとめ:治具を制する者が、精度を制する

プラスチック加工の精度を左右するのは、切削の技術や機械の性能だけではありません。

「きちんとした治具があるかどうか」が、全体の品質・効率・作業性を決めると言っても過言ではないのです。

これから複雑形状や短納期への対応がますます求められる中で、治具設計とその製作技術の見直しは、製造現場における競争力の源になります。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」(このページ)

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。