【プラスチック加工と治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」

近年、プラスチック加工の現場では、単なるコスト競争だけでなく「品質の安定」「納期の短縮」「誰でもできる作業プロセス」の実現が一層重視されるようになりました。お客様のニーズが多様化し、少量多品種・短納期対応が当たり前となる中で、「現場のバラつき」をいかに抑え、確実な品質を提供できるかが大きな課題です。

その最前線で注目されているのが、「治具(ジグ)」の活用による作業の標準化と技術の見える化です。今回のコラムでは、当社が取り組む治具開発と現場活用の実際、そして「誰でも同じ品質を再現する」ためのノウハウについてご紹介します。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」(このページ)

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

「職人の技」から「治具の仕組み」へ

プラスチック加工の現場では、製品の精度や完成度は、しばしば「誰が担当したか」に大きく左右されてきました。特に複雑な溶接や組立工程では、ベテラン社員の経験値や手の感覚が重要視され、若手や新人は「技術の壁」を感じることも少なくありません。

一方で、今やリピート生産品の比率が高まり、人ごとの差を減らして標準化・効率化を図ることが、納期短縮や品質安定、人材育成など多方面で求められています。

こうした要請に応えるため、当社では治具の積極的な導入と現場適用を進めてきました。作業そのものを「仕組み化」することで、「誰がやっても同じ品質」を実現しています。

治具による作業標準化とは?

作業標準化とは、簡単に言えば「人が変わっても同じ品質を安定して出せる工程設計」のことです。

従来は作業マニュアルや口頭指導で伝えていましたが、言葉だけではニュアンスや細かいコツが伝わらず、属人化が起こりやすいという課題がありました。

そこで治具を活用することで、作業プロセス自体を見える化・定型化し、誰でも迷わず正確に進められる環境を作ります。

- 組立工程が「迷わず」進行する

- 新人やパートでも品質のばらつきが出ない

- 製品の向きや部品の順番の間違いを防ぐ

- 確実な固定・ガイドでミスを未然に防止

つまり、治具は「職人の手」を道具と仕組みに置き換えることで、再現性の高い品質を現場にもたらす装置なのです。

当社の事例:リピート品の「ジグ化」による生産性アップ

当社では、リピート性の高い加工品や、特に精度要求の厳しい部品について、現場リーダーやベテラン社員が中心となり、工程ごとに最適な治具を設計・製作しています。

- 組立精度が重要な継手付きタンクの「組立台」

- 配管部品の寸法精度を守るための「角度固定ガイド」や「押さえ治具」

- 曲げ加工や溶接工程で位置決めを簡単にする補助治具

など、複数の治具を組み合わせて運用することで、現場の作業性と品質を大きく向上させています。

- 作業時間が30~40%短縮

- 不良率が1/5以下に減少

- 新人やパートスタッフでも安定品質を確保

見てすぐわかる「表示」や「色分け」「透明性」を持たせた治具の工夫も、特に効果的です。

品質を守るため治具の「視認性」を工夫

治具の目的は、何よりも「品質を安定させること」です。その実現のため、当社では視認性を高めるための様々な工夫を施しています。

見た目や触感でも分かりやすくすることで、作業ミスや品質不良のリスクを未然に防ぐことができます。

具体的には、以下のような方法を採用しています。

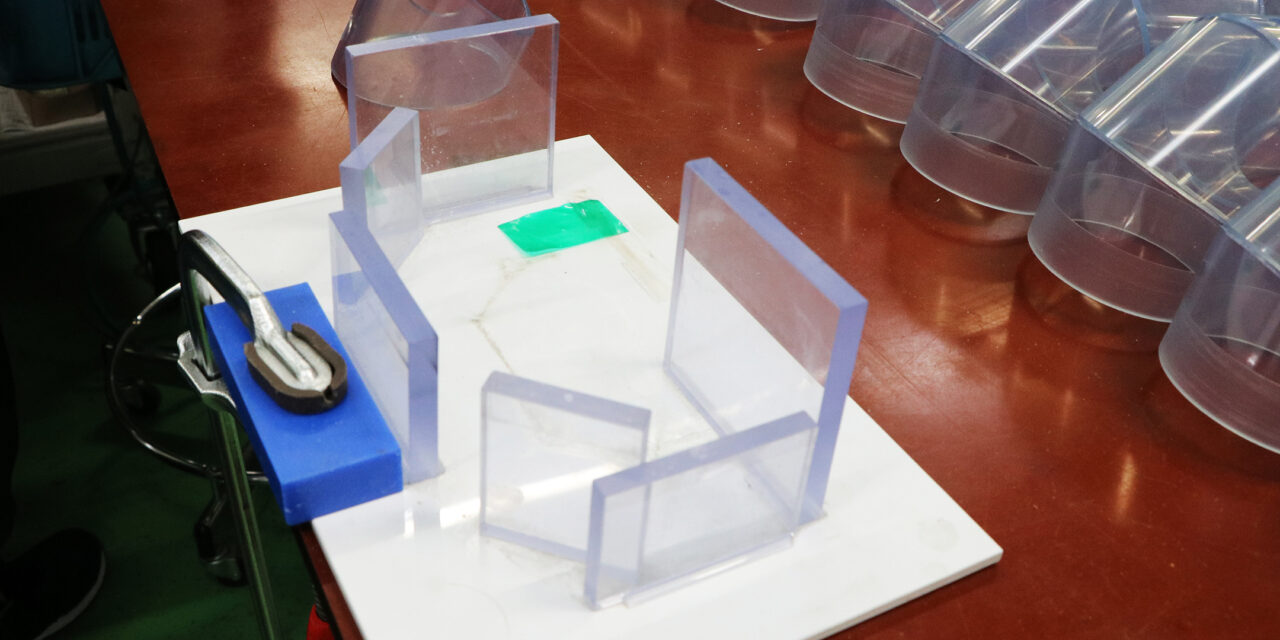

透明治具の活用

作業工程で透明治具を使うと、加工中でもワーク(加工物)の位置や治具との接触部分を目視で正確に確認できます。特にアクリルやPETなどの透明なプラスチック素材を活用することで、治具としての機能を損なわず、現場での確認作業と両立させることが可能です。これにより作業のミスを減らし、品質の安定にもつながっています。

- 加工中のワーク位置や接触部分が見える

- 透明性のあるプラスチック材(アクリルやPET)を用いて目視確認と治具の機能を両立

色分け・テプラ・文字表示

治具に「上」「左」などの分かりやすい表示や色分け、テプラなどを施すことで、部品の向きやセット方向の間違いを防ぐことができます。さらに、溶接の順序や加熱ポイントも色や記号で明確にすることで、誰が作業しても迷いなく正しい手順を踏める環境を実現できます。

- 治具に「上」「左」などの表示を貼り付けて間違い防止

- 溶接順や加熱ポイントを色や印で分かりやすく可視化

触覚・形状によるガイド

部品が正しい位置にしかはまらない、あるいは逆向きにはセットできないといったように、治具そのものの形状を工夫します。これにより、手探りでも正しく部品がセットでき、誤組み立てを物理的に防止することができます。

- 部品が「ハマる」「引っかかる」形状でガイド

- 誤組み立てや逆向きセットを物理的に防止

これらの視認性向上策により、不具合の未然防止と現場作業者の安心感につながっています。特に透明治具を自在に加工できるプラスチック加工技術は、私たちの現場ならではの強みです。

治具が「教育ツール」にもなる

治具の導入は、単に品質や作業効率を上げるだけでなく、現場教育の効率化にも大きく寄与しています。

新人や経験の浅い作業者も、治具の仕掛けを体感することで作業手順が自然と身につき、教育負担が大幅に軽減されます。

治具の活用で現場教育に生まれた変化は次の通りです。

- 治具によって「どこに置くか」「どの順で作業するか」が自然に理解できる

- 作業手順のばらつきが減り、指導の時間やストレスが短縮される

- 教える側も「この治具通りにやればOK」と具体的に伝えやすい

このように、治具は「実物マニュアル」として現場に根付き、使いながら学べる教材として大きな効果を発揮しています。

「治具文化」が根づくと、現場が変わる

今や当社の現場では、「この作業にも治具を作ろう」「もっと良い治具に改良したい」といった声が自然に出てくるようになりました。

現場の多くが治具の効果を実感し、その価値を共有できているからこそ、「治具文化」が浸透し始めています。

治具製作は、特別な設備や大きな投資がなくても、現場の知恵と工夫で進められます。

その積み重ねが次のような成果をもたらします。

- 全体の作業効率向上

- 教育レベルの底上げ

- 安定した品質の確保

このような現場力の強化こそが、治具活用の最大のメリットと言えるでしょう。

まとめ:治具は「見えない技術」を誰でも使える形にする

治具を活用した作業標準化は、「上手な人にしかできなかった作業」を、「誰でも安定してできる作業」へと変える技術革新です。

- 熟練者のノウハウや勘を見える化

- 作業のムリ・ムダ・ミスを起きないように設計

- 教育や工程管理も楽に効率的にする仕組みとして活用

こうした治具を一つひとつ積み重ねていくことで、現場全体の品質・生産性・安心感が大きく変化していきます。

そして何より、「視認性の高い透明治具」など自社のプラスチック加工技術を最大限に活かした治具開発ができることが、私たちの他にはない強みです。

今後もさらに、治具を通じて「見えない技術」や「職人技」を「誰でも使える仕組み」として現場に浸透させ、品質と生産性を両立した「強いものづくり現場」を目指していきます。

「誰でもできる、でも失敗しない」――そんな現場こそ「治具文化」の根付いた現場と言えるでしょう。

プラスチック加工と治具シリーズ 一覧

プラスチック部品の組立品質や生産性向上に欠かせない「治具」の設計・製作・活用ノウハウを体系的に解説するシリーズです。従来技術から3Dプリンター活用、現場の標準化事例まで、実践に役立つ知見を現場目線で紹介します。

- 【治具①】組立品質を支える治具設計と製作の考え方「精度は治具で決まる」

プラスチック製品の組立精度や品質を大きく左右する治具設計・製作のポイントや、現場での工夫・最新技術を解説します。 - 【治具②】3Dプリンターで進化する製造現場「3D治具の活用法」

多品種・短納期化する製造現場で注目される3Dプリンター治具の活用法やメリット、現場改善の最新事例をわかりやすく紹介します。 - 【治具③】治具による作業標準化と品質安定化の技術「治具文化の醸成」(このページ)

治具を活用した作業標準化や品質安定化の実践例、現場ノウハウ、組織的な技術伝承の工夫を詳しく解説します。 - 【治具④】プラスチック治具で支える現場対応力と柔軟な設計思想

プラスチック素材の特性を活かし、開発段階ごとの使い分けやPDCA型治具の実例と、その背後にある設計思想を紹介します。現場でよくある課題への対策もQ&A形式で解説します。

※太字(このページ)表記が現在閲覧中の記事です。