【プラスチック加工の基礎⑤】木工機械活用術:柔軟で高効率なプラスチック加工の実現

プラスチック加工の現場では、実は「木工機械」が数多く活躍しています。理由は単純で、プラスチックは木材と同様に比較的柔らかく、刃物で切削・成形しやすい素材であるためです。木工用の切削機械は、構造がシンプルで加工スピードも速く、コスト面でも導入しやすいため、プラスチック材料の切断や面取り、厚み調整などに非常に適しています。

特に塩ビ(PVC)やアクリル、ポリカーボネート、超高分子PEといった板材・角材・丸材を切削する場合、木工機械の有用性は非常に高く、今日に至るまで多くの現場で使い続けられています。

本コラムは、プラスチック加工現場において意外なほど活躍する木工機械の魅力と、その具体的な活用方法、さらには安全対策や加工のコツを徹底解説します。

- 主要な木工機械とその用途

パネルソー、ランニングソー、丸鋸盤、カンナ、ルーター、ドリセッター、集塵機など、代表的な機械の機能と役割の紹介 - 木工とプラスチック加工の共通点・相違点

切削加工の基本は同じでも、素材特性により異なる加工上の注意点や処理方法の違いを整理 - プラスチック特有の加工上の注意点

摩擦熱による溶着や白化、切粉の性質、静電気対策など、現場での留意点の解説 - 安全対策と現場での実践例

各機械の安全装置や作業時の注意点、実際の現場での工夫や対策方法についての具体例

プラスチック加工の基礎シリーズ 一覧

プラスチック切削加工の基本から、NCルーターやマシニングセンタ、NC旋盤、木工機械の応用まで、初学者にも分かりやすくプラスチック加工の基礎を体系的に解説するシリーズです。現場の課題解決や技術選定にも役立つ実践的な内容をまとめています。

- 【基礎①】基礎からわかる!プラスチック切削加工の4つのポイント

ププラスチック切削加工の基本と注意点を徹底解説。初学者にもわかりやすい入門ガイドです。 - 【基礎②】NCルーター技術による高精度プラスチック板加工の実現

板材加工の現場改善に役立つNCルーターの活用法と事例を紹介します。 - 【基礎③】金属と何が違う?プラスチックのマシニングセンタ加工

金属加工と異なるプラスチック専用マシニング技術の要点を解説します。 - 【基礎④】プラスチックNC旋盤加工:課題解決と高品質実現の技術革新

NC旋盤ならではの課題とその解決策、高品質加工へのアプローチを詳述します。 - 【基礎⑤】木工機械活用術:柔軟で高効率なプラスチック加工の実現(このページ)

木工技術の応用による多品種・小ロットのプラスチック加工事例を紹介します。

※太字(このページ)表記が現在閲覧中の記事です。

この記事を読んでいる方におすすめ!

受信箱に届く5分の学び

日々の素材選定や加工の課題に向き合うお客様の伴走者でありたい。

そんな思いから、現場で役立つ実践知識を週2回、5分で読めるメールでお届けしています。

ご登録無料。いつでも解除可能です。

<主な配信内容>

使用される代表的な木工機械とその用途

以下に、プラスチック加工において使用される主要な木工機械とその用途を簡潔に整理します:

パネルソー

大判板材を直線的に切断します。寸法取りや材料取りに必須の機材です。

ランニングソー(横切り盤)

幅カットや端面の直角取り、短尺材の切断に加え、厚物(40mm~100mm)のカットや多数個取りにも使用されます。

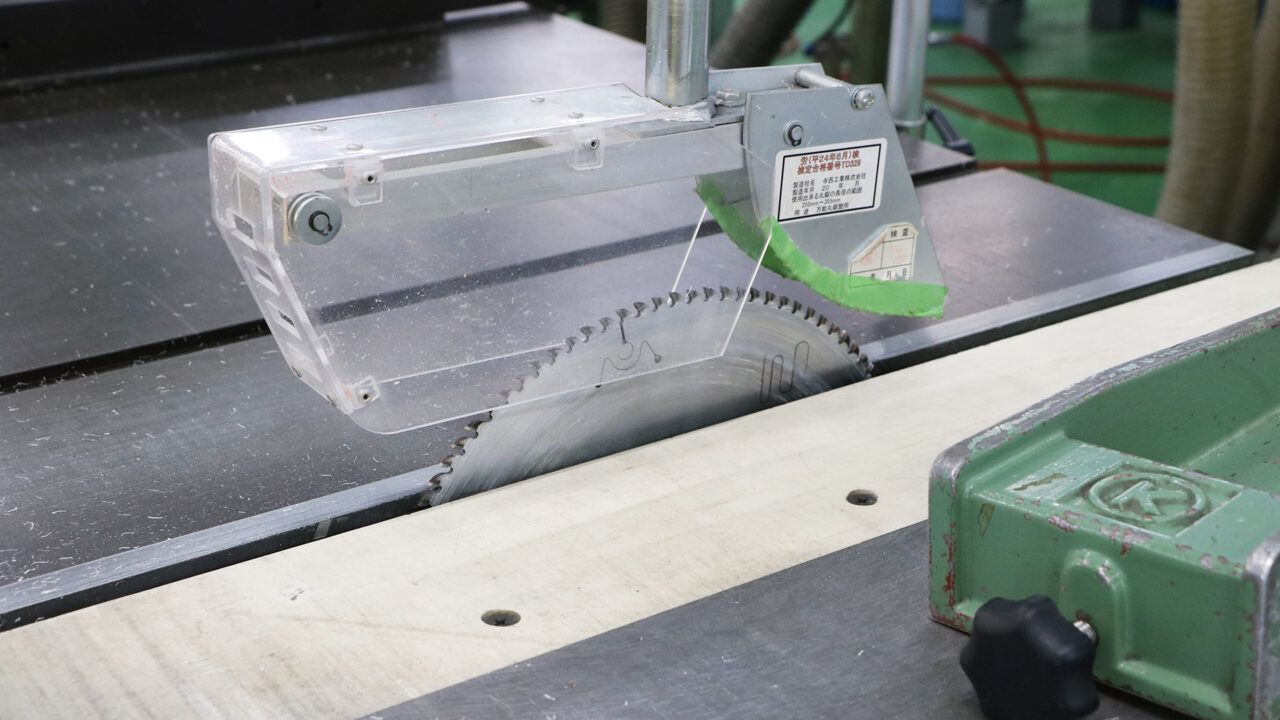

丸鋸盤

角材・丸棒の定寸カットに有効。切断面が荒れにくく高速加工が可能です。中でも大型のテーブル移動式丸鋸盤は、寸法カットに加え、丸鋸に傾斜をつけた角度カットや、現合合わせの仕上げカットなどにも対応でき、加工の幅を大きく広げています。

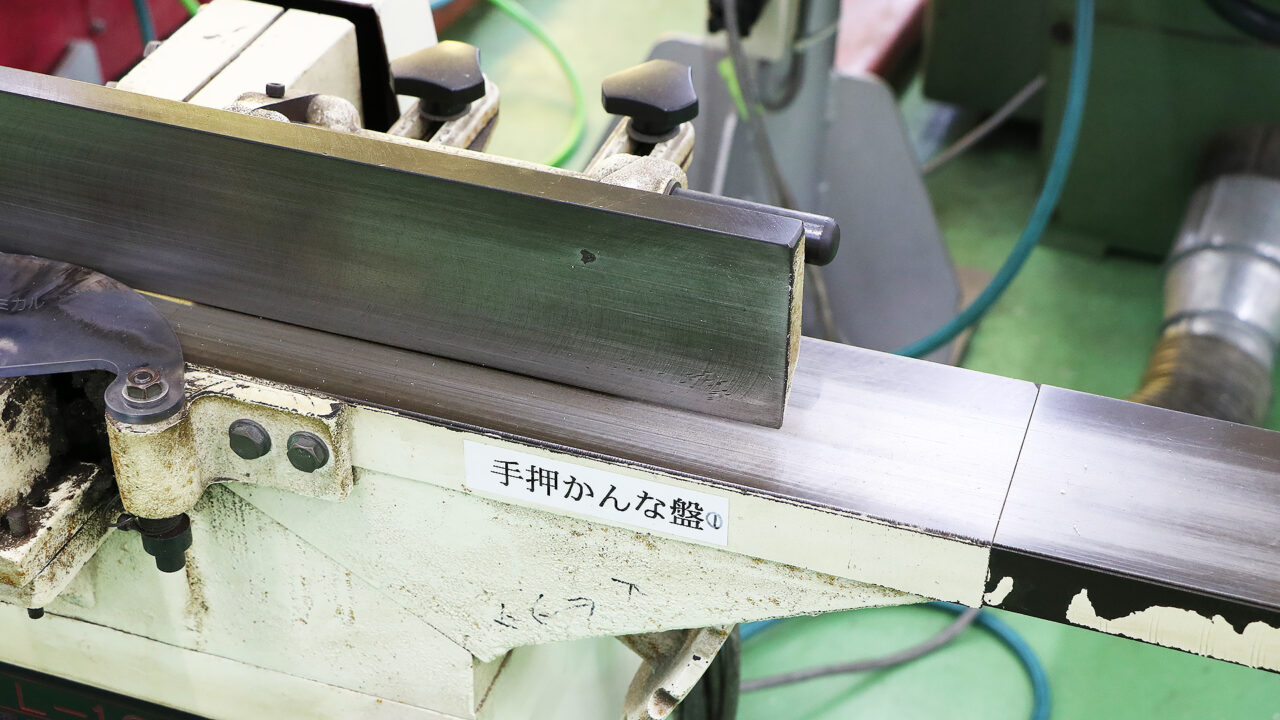

自動一面カンナ/手押しかんな盤

厚みの均一化や面の平滑化に使用。広い面積や複数枚の連続処理には自動一面カンナを、細かい調整や反りのある素材には手押しかんな盤を使い分けています。寸法精度を求める加工や断面をきれいに仕上げる目的で、素材を問わず幅広く使用されています。

ルーター/トリマー

ルーターは板材の端面や曲線の切削、溝加工など広範囲の加工に使用され、加工精度が高く治具との組み合わせで量産にも対応します。トリマーは軽量で取り回しがよく、バリ取りやR加工など仕上げ工程に活躍します。どちらも素材や形状に応じて使い分けることで、効率よく高品質な仕上がりを実現できます。

ドリセッター(ボール盤)

穴あけ加工に使用され、主に治具と組み合わせて位置決め精度を確保しながら使われます。プラスチック素材は摩擦熱により穴が変形しやすいため、ドリルの送り速度や切削条件の調整が重要です。

集塵機

加工中に発生する切粉やダストの吸引。作業環境改善と機械保護のために必須。

これらの機械は、木材と同様の加工感覚で使えるため、扱いやすく、加工スピードが速い点でも重宝されます。

木工とプラスチック加工の共通点と相違点

木材とプラスチック材料は、切削できるという点では共通していますが、性質は大きく異なります。以下に主要な共通点と相違点をまとめます。

- 刃物による切削加工が可能(鋸、カンナ、ルーターなど)

- 粉じん・切粉が出る/寸法切断・面加工・曲線加工がある

- 汎用設備で加工可能(NC機械でなくても対応できる)

- プラスチックは摩擦熱に弱く、溶着や白化を起こす

- 切粉は木くずより大きく重いため付着しにくく、エアブローやモップで容易に除去できます

- 透明素材や反りやすい素材では、材料の特性に応じた注意が必要

このように、加工機の操作自体は似ていても、プラスチック特有の「クセ」を理解し、条件設定や治具設計で補うことが重要です。

プラスチック特有の加工上の注意点

木工機械でプラスチックを加工する場合、素材の性質に起因する特有の注意点があります。

- 摩擦熱による溶着・白化:高速回転や押しつけ過ぎによって発熱し、溶けたり表面が曇る現象が起きやすい

- 切粉が長くつながる:PE系素材では糸状に切粉が出るため、排出経路を確保しないと絡みつく

- 欠け・割れ:アクリルやPCは衝撃に弱いため、鋭利な刃物で無理なく切削する必要がある

- 静電気の発生:軽い切粉が工具やワークにまとわりつき、後工程に影響する場合がある

こうした問題に対しては、切削条件を抑え目に設定したり、切粉を排出しやすい工具を選んだり、静電気対策(エアブロー・帯電防止剤)を講じるなどの対応が現場ではとられています。

集塵・清掃と静電気対策

木工と同様、プラスチック加工でも切粉や粉じんは発生しますが、素材が軽いため空中に舞いにくい傾向があります。それでも清掃や集塵の対策は欠かせません。

- 集塵機の常設:丸鋸・ルーター・カンナに専用の吸引口を設けておくことで、切粉の飛散を抑制

- 静電気除去装置の活用:イオナイザーなどで静電気を除去し、切粉の付着を減少させる

- 加工後のエアブロー:ノズルを細くしてピンポイントで吹き飛ばすと、製品を傷つけず除去できる

切粉は木くずより大きく重いため付着しにくく、エアブローやモップで容易に除去できます。

安全対策|木工機械を使う上でのリスクと対応策

木工機械は構造上、安全装置が簡易であったり、手元での作業が多かったりするため、プラスチック加工に使用する際も独自の安全ルールが重要です。

フジワラケミカルエンジニアリングでは、以下のような安全対策を徹底しています:

- 安全カバーの装着を必須とする:動力部や鋸刃が露出しないよう、カバーを常に装着した状態で使用

- 切粉の飛散作業ではゴーグルを着用:特に丸鋸やトリマーなどでは、目の保護を徹底

- 丸鋸使用時は手袋着用禁止:巻き込まれ事故防止のため、あえて素手作業とし注意力を高める

- 機械ごとのKY(危険予知)活動の実施:月初などに危険ポイントを全員で共有し、再確認

安全は全てに優先するという考え方のもと、作業者教育と仕組みづくりの両面から改善を続けています。

導入事例と現場での工夫(フジワラケミカルエンジニアリングの現場)

当社では、PVCやPOM、PE、アクリルといった多様な素材に対して、木工機械を上手に使い分けながら加工を行っています。

- パネルソーで切断 → 自動一面カンナで厚み出し → トリマーでR加工など、連携した工程構成

- 透明素材には新品の刃物や静電気除去エアを活用して美観を維持

- 超高分子PEなど難加工素材には回転数を落として切削熱を抑える工夫を実施

また、素材に応じて刃物の種類や送り速度を調整し、仕上がり品質と作業効率を両立しています。

まとめ|木工機械の活用が支える「柔軟で高効率」なプラスチック加工

木工機械は本来木材用に設計されたものですが、その汎用性・スピード・手軽さを活かすことで、プラスチック加工においても非常に有効なツールとなっています。

フジワラケミカルエンジニアリングでは、そうした機械を最大限に活かしつつ、安全性や加工品質を損なわないための現場ノウハウを積み重ねています。

今後も、木工機械の可能性を再評価しながら、より高品質で効率的なプラスチック加工に取り組んでいきます。

プラスチック加工の基礎シリーズ 一覧

プラスチック切削加工の基本から、NCルーターやマシニングセンタ、NC旋盤、木工機械の応用まで、初学者にも分かりやすくプラスチック加工の基礎を体系的に解説するシリーズです。現場の課題解決や技術選定にも役立つ実践的な内容をまとめています。

- 【基礎①】基礎からわかる!プラスチック切削加工の4つのポイント

ププラスチック切削加工の基本と注意点を徹底解説。初学者にもわかりやすい入門ガイドです。 - 【基礎②】NCルーター技術による高精度プラスチック板加工の実現

板材加工の現場改善に役立つNCルーターの活用法と事例を紹介します。 - 【基礎③】金属と何が違う?プラスチックのマシニングセンタ加工

金属加工と異なるプラスチック専用マシニング技術の要点を解説します。 - 【基礎④】プラスチックNC旋盤加工:課題解決と高品質実現の技術革新

NC旋盤ならではの課題とその解決策、高品質加工へのアプローチを詳述します。 - 【基礎⑤】木工機械活用術:柔軟で高効率なプラスチック加工の実現(このページ)

木工技術の応用による多品種・小ロットのプラスチック加工事例を紹介します。

※太字(このページ)表記が現在閲覧中の記事です。